1200×1200dpiの解像度を持つシングルパス・インクジェットプリンター「Jet Press」の開発でさまざまなトラブルを経験した富士フイルムの技術者が、試行錯誤の中でわかった技術課題と対策についてご紹介します。

本記事の「3つのポイント」

- 「搬送方向に発生するムラ」は、「搬送速度ばらつき」「装置振動」が原因になっていることが多い

- 搬送速度とインク吐出の同期制御On/Offで「搬送方向に発生するムラ」の原因を切り分ける

- 原因への直接的な対策が困難な場合、ハーフトーン設計で解決できることも

高解像度シングルパス・インクジェットプリンター開発で大きな課題となるスジ・ムラ(図1)に対し、「スジ・ムラを体系的に分析するには?」をご紹介しましたが、前回からは、具体的な事象を見ながら分析・対策方法をご紹介しています。「プリントヘッドのクリーニング直後のスジトラブルの原因に迫る!」に続き、これもシングルパス・インクジェットプリンターのムラ欠陥として多く発生する「搬送方向に発生するムラ」とその対策例をご紹介します。「搬送方向に発生するムラ」とは、 搬送方向に対して垂直な方向に帯のように広がる濃度が濃い部分、あるいは薄い部分です。

図1 搬送方向に発生する濃いムラの例

思わぬ搬送速度ばらつきや装置振動が原因でムラが起きる

高解像度シングルパス・インクジェットプリンター開発で、こんな経験はないでしょうか?

- 「いつも印刷基材の上流(下流)側で濃度、色がおかしくなるんだよなぁ」

- 「印刷速度を変えると、濃度ムラが目立つようになってしまった!」

- 「最初はきれいに印刷できるのに、ジョブの最後では濃度ムラが!」

このような場合には、搬送速度ばらつきや装置振動がムラの原因となっている可能性があります。色の再現性が要求される高画質印刷では僅かなムラが品質上の問題になってしまいます。また、ムラの位置で「スジが見えやすくなる」「色間で印刷位置がズレる」といった、新たな品質懸念を引き起こす可能性もあります。

当社でもJet Pressの開発初期はこの搬送方向のムラに悩まされました。

では、Jet Pressの開発初期に「搬送方向に出るムラ」をどのように対策したのか、具体例をいくつかご紹介します。

「印刷基材とヘッドの相対速度の変化」でムラが起きる

高解像度のシングルパスプリンターで搬送方向に発生するムラ。なぜこのようなムラが見られるのでしょうか?濃い部分を拡大して見てみましょう。

図2 ドット配置 濃い部分、正常部分を拡大すると…

濃い場所ではドットが千鳥状に並んでいますが、正常部分では横方向に連なって、下地が多く見えています。ともにドットの数は同じですが、その見え方は驚くほど違います。なぜ、このようなことが起こるのでしょうか?次は図3を見てみましょう。

図3左のように、ノズルが1列で構成される低解像度ヘッドは、隣り合うノズル(図3左の赤と青のノズル)から吐出されたドットが同時に紙面に着弾し、紙上で隣接するドットを形成します。

一方、高解像度ヘッドは、ノズルが図3右のように2次元に配列されているため、紙上で隣接するドットを形成する場合、搬送方向に5mm離れたノズルを使用することになります(図3右の赤と青のノズル)。この2つのノズルより吐出されたインクを紙上で隣り合う位置に着弾させるためには、例えば、0.5m/秒の速度で用紙を搬送して印刷する場合、10ミリ秒の時間差をもって吐出する必要があります。もしこの10ミリ秒の間に用紙とヘッドの相対速度が例えば10%変化すると、着弾位置は搬送方向に0.5mmもずれることになります。

図3 ドットが着弾するまで。高解像度ヘッド(右)は隣のドットの着弾タイミングに時間差がある

ここまで、高解像度ヘッドを搭載したシングルパスプリンターでは搬送方向のムラが発生しやすい理由を説明しました。では、「印刷基材とヘッドの相対速度が変化する原因」はどう特定すればよいのでしょうか。参考となる事例をご紹介します。

搬送速度とインク吐出の同期制御を切り、根本原因切り分けを開始

実際にJet Pressの開発中に起きた搬送方向のムラに関連する事例を、4W/1Hの形式で切り分けて整理した例を見てみましょう。

搬送方向のムラに関連した切り分けの例

こちらは「スジ・ムラを体系的に分析するには?」でも紹介した事例です。今回はより詳しく説明します。上図に示すケース1とケース2では、What、When、Where、Whoの4条件では同じ結果となりました。

一般に、プリンターには搬送速度のばらつきがあるため、搬送速度とインクの吐出トリガ信号を同期させ、このばらつきを補正します。上記2つのケースでは、この同期制御をOffにすることで異なる結果が得られました。

ケース1:同期制御Offでムラが目立つようになる場合

同期制御は適正に働いており、搬送速度のばらつきを正しく補正しています。つまり搬送速度ばらつきの影響を除いても、ヘッドと用紙の相対速度がズレているので、外部振動によってヘッドが微小に動いていると想定されます。つまり、振動起因のムラです。

印刷しているときに、搬送装置の近くで動作する機器があれば、それらは全て外部振動の原因になり得ます。この場合、印刷物上のムラや装置振動波形から周波数を解析し、振動源を特定し除去します。

ケース2:同期制御Offでムラが良化する場合

トリガ信号そのものがムラの原因になっている可能性が高く、搬送速度ばらつきに起因したムラと考えられます。この場合、「トリガ信号を生成している場所」や「生成方法」を疑います。

例えば、トリガ信号を生成している場所と吐出位置(プリントヘッド)までの物理的な距離が遠いと、用紙のバタつきや伸縮等によって実際の吐出タイミングが簡単にズレてしまいます。これはロールタイプのプリンターではよく見られる現象です。対策は物理的な距離を短くするか、もしくはドット位置のズレを補正するようなハーフトーンを設計することで、ムラを見えにくくすることも有効です。

一方、生成方法では、トリガ信号の過度なノイズ処理により信号読み込みが不安定になり、ムラを助長することがあります。逆に、ノイズ処理が不足すると疑似的なトリガが発生してしまう懸念があるので、ノイズ処理レベルの最適化が必要です。

試行錯誤をへて、搬送方向に発生するムラの対策を実現

Jet Pressではこうしてさまざまな搬送速度ばらつきや振動によるムラの対策に長年取り組んできました。それらの対策の一部はインクジェットコンポーネント「Samba JPC」にも組み込まれており、詳細解析、切り分け実験で蓄積したノウハウも含まれています。

Jet Press開発を通じ、原因特定から対策までの幅広い知見やデータ解析の技術を蓄積している富士フイルムでは、プリンターを開発する皆様の開発をサポートし、インクジェット業界の発展に貢献することができると考えています。今後、このシリーズでも具体的なトラブルを取り上げ、その原因と対策例についてご紹介していきます。ぜひご期待ください。

また、スジ・ムラに関するご質問、ご相談がございましたら、下記お問い合わせフォームよりお気軽にご連絡ください。

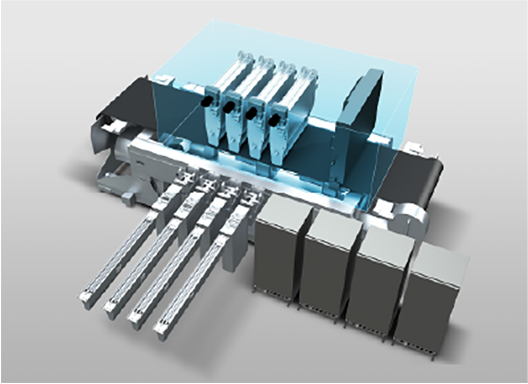

1200dpiの高解像度デジタル印刷機開発にスピード革新を起こすインクジェットコンポーネント「Samba JPC」

世界で評価される「Jet Press」の技術ノウハウを凝縮。1200dpiインクジェットプリンター開発に立ちはだかる膨大な課題を解決し、期間・コストを大幅に削減、出力安定性に優れたシステムの実現を強力にサポートします。