1200×1200dpiの解像度を持つシングルパス・インクジェットプリンター「Jet Press」の開発でさまざまなトラブルを経験した富士フイルムの技術者が、試行錯誤の中でわかった技術課題と対策についてご紹介します。

本記事の「3つのポイント」

- キャップの機能は乾燥防止だけではない。キャップに求められる3つの重要機能とは?

- トラブル防止で見落としやすいのは、「ノズル面の結露防止」と「ノズル面へのインク付着対応」

- プリントヘッドの保管には、保湿液の材料やその補充頻度など、多数の要因最適化が必要

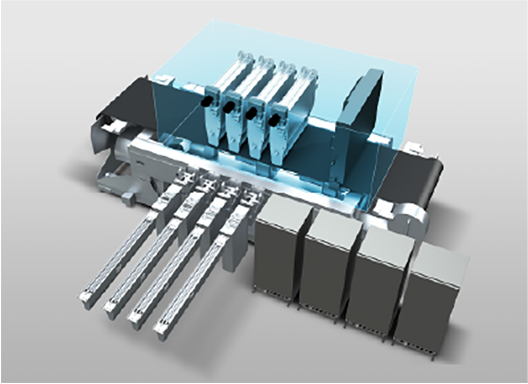

インクジェットのプリントヘッドの乾燥を防止するためによく用いられるキャッピングユニット(図1)ですが、キャッピング後、印刷物にスジが多発する場合、それはキャッピングユニットそのものに原因がある可能性があります。

図1 キャッピングユニット

キャッピングユニットは、「プリントヘッドの乾燥さえ防げばよく、簡単なユニットだ」と思われるかもしれません。確かに、主要機能はプリントヘッドの乾燥防止ですが、実はキャッピングユニットは他にも重要な機能を兼ね備えることが必要で、プリントヘッドのコンディションの維持に注意が必要なユニットなのです。

当社もJet Press開発の中で、キャッピングユニットの最適化に数年間に及ぶ試行錯誤を繰り返しました。

キャッピングユニットに必要な機能とはどんなものでしょうか。Jet Press開発で直面したキャッピングユニットに関連するトラブル事例を、克服方法の具体例とともにご紹介します。

キャッピングユニットの3つの重要機能とは?

キャッピングユニットに求められる機能は多数ありますが、最も重要な機能は以下の3つです。

- プリントヘッドの乾燥防止

- プリントヘッドの結露防止

- パージやダミージェットなどでプリントヘッドから排出されたインクの受容

機能1.や3.については認識されやすいと思いますが、見落とされがちなのが、機能2.です。

以下、3つの機能それぞれについて、Jet Press開発で実際にあったトラブルを順番に紹介します。

事例1:気密性不足?プリントヘッドでのインクの乾燥固着でスジ発生

インクジェットプリンターにおいて、インク乾燥によりプリントヘッドにインクが固着し、吐出性が悪化してスジが発生することはよくあります(図2)。そして、その原因がキャップの気密性が不十分である可能性があります。

図2 インクの固着によるプリントヘッドの劣化モードの例

こうした乾燥劣化によるスジの事象は、「スジ・ムラを体系的に分析するには?」と同様に、表1のようにまとめることができます。

表1 乾燥劣化によりスジが発生する例

気密性確保のキーはシール材!

Jet Pressでは、保湿液を貯めたキャッピングユニットの上に、プリントバーを配置することで、プリントヘッドの乾燥を防いでいます(図3、図4)。

図3 プリントバーとキャッピングユニットの関係

図4 キャッピングユニットによる保湿機能の原理

ここで重要な役割を果たすのがシール材で、Jet Pressの開発ではシール材設計で試行錯誤を繰り返しました。

シール材は、プリントヘッドと密着することにより、プリントヘッドとキャッピングユニットとの隙間から保湿液が蒸発して湿度が下がるということを防ぐ役割を果たしています。

しかし、

- キャップ部品の組立誤差/歪み

- プリントバー自身が有する微細な凹凸

- シール材へのインク固着

などにより、プリントヘッドとキャッピングユニットとの間に隙間ができることがあります。

それに対し、隙間ができないようシール材をプリントバーに強く押し付けすぎると、プリントヘッドの位置がずれてしまう恐れがあります。特に1200dpiなどの高精細なプリントヘッドを用いる場合、この位置ずれはダイレクトに色間のレジずれやスジ発生につながるので注意が必要です。

つまり、保湿性を保つためには、プリントヘッドとキャッピングユニットとの気密性の確保と、プリントヘッドの位置ずれの防止を両立するシール材の設計が重要となります。

事例2:たった数分のキャップでプリントヘッドが結露しスジ発生

プリントヘッドの乾燥を防止するためには、とにかく保湿をすればよいかというと、そうとも言えません。

例えば、プリントヘッド内のインクの粘度調整のために、インクを25℃で温調して循環している際に、プリンターからの排熱などでプリンターの設置環境温度が上がり、保湿液の温度が30℃になった場合を考えてみましょう(図5)。

図5 過剰な保湿によるノズル面の結露

ノズル面の温度の方が周囲の温度よりも低いため、密閉すればするほどノズル面が結露します。環境によっては数分間のキャッピングで結露が発生する場合さえあります。ノズル面に結露滴のような異物が付着すると、メニスカスの形状が乱れ、「ジョブの後半でスジ・ムラが発生?今すぐインク供給ユニットの確認を!」でご紹介したように、吐出性に悪影響を及ぼします(図6)。

図6 メニスカスの形状が吐出に与える影響(左)メニスカスが適切な場合(右)メニスカスが不適切な場合

このような結露が原因で発生するスジの事象は、表2のようにまとめることができます。その大きな特徴は、スジ部分の絵柄がにじんでいる点、印刷やクリーニングによりスジが解消する点です。

表2 結露によりスジが発生する例

ノズル面を結露させないためには、インクの温度を高くすればよいように思いますが、逆にノズル近傍でインクが乾燥しやすくなるなどのドローバックが発生します。

そこで、ノズル面を結露させず、かつ、ノズル近傍のインク乾燥を防ぐためには、キャッピング空間の湿度を適切に保つことが重要になり、そのためにはキャップ内の保湿液の温調なども有効な手段の一つとなります。

事例3:排出したインクが原因でスジが発生?

キャッピングユニットの3つ目の重要機能として、パージなどでプリントヘッドから排出されたインクの受容機能を挙げましたが、これに関する具体的なトラブル事例を2つご紹介します。

排出インクによるトラブル例1:ダミージェットの浮遊インク液滴がノズル面に付着してスジが発生

ノズル内のインクの乾燥防止のため、インクをキャップ上などに吐出(ダミージェット)する場合があります。

通常、ダミージェットによりノズルから吐出されたインクは、キャッピングユニット内の保湿液で受け止められます。

一方で、インクジェットプリンター内ではプリントバーを傾けて配置する場合がよくあります。実際に、Jet Pressでは圧胴上で搬送される基材に印刷するために、プリントバーは傾けて設置されています(図7)。

図7 Jet Pressではプリントバーを傾けて設置

当然、バー内のプリントヘッドも傾いて設置されることになりますが、キャッピングユニット内の保湿液面は水平であるため、場所によってノズル面と保湿液面との距離が変わります(図8)。

図8 プリントヘッドの傾きによるダミージェット浮遊液滴のノズル面付着

このため、ノズルと保湿液面が近い場所ではダミージェットしたインクが保湿液面に着弾するのに対し、ノズルと保湿液面が遠い場所では、ダミージェットインクが保湿液面まで届かず浮遊インク液滴になりノズル面に付着してしまいます。つまり、ノズル内のインクの乾燥防止のために吐出したインクが、ノズル面に付着してスジが発生するというドローバックが発生します(表3)。

表3 浮遊インク液滴によりスジが発生する例

一方、ノズル面付着を防止するために、ノズル表面と保湿液面とを近づけ過ぎたり、ダミージェットの吐出速度を上げすぎたりすると、今度はそのダミージェットの勢いにより余計に、保湿液飛沫やサテライト発生による浮遊インク液滴が発生することもあります。

この対策のポイントは、プリントヘッドの表面と保湿液面までの距離を適切に管理することです。Jet Pressではプリントヘッドとの機械的干渉を抑制しつつ、この距離を浮遊インク液滴が許容量に収まる範囲にまで近づけるようにキャッピングの構造設計を行いました。

排出インクによるトラブル例2:排出したインクが原因でノズル面が乾燥してスジが発生

ノズル内部に気泡が混入した場合などにノズルからインクを強制的に押し出すこと(パージ)があります。

パージされたインクは通常、キャッピングユニット内の保湿液で受け止められますが、トラブル例1と同様に、プリントヘッドが傾いている場合は、パージされたインクが重力下方側に垂れて、キャッピングユニットのシール材などに付着することがあります。

シール材にインクが付着し乾燥すると、キャップの密閉性が低下してプリントヘッド内のインクが乾燥する恐れがあります。

図9 パージされたインクがノズル面やシール材に付着

この問題に対しては、シール材とプリントヘッドとの位置関係を工夫することが必要になります。

プリントヘッドの保管方法には他にもさまざまな苦労をしてきました

単純に見えるキャッピングユニットにもさまざまなトラブルの原因が潜んでいることをご理解いただけたかと思います。

今回は紹介できませんでしたが、保湿液の補充頻度や保湿液の材料など、プリントヘッドの保管方法についてはJet Pressの開発でも微調整を繰り返し、最適化してきました。そのノウハウは、インクジェットコンポーネント製品「Samba JPC」にも生かしており、キャッピングユニットや保湿液は、コンポーネントとして皆さまにご利用いただけるようになっています。

富士フイルムでは、トラブルの原因特定から対策まで、Jet Press開発で得た幅広い知見やデータ解析の技術を生かしてプリンターを開発する皆さまをサポートし、インクジェット業界の発展に貢献することができると考えています。今後も、このシリーズで具体的なトラブルを取り上げ、その原因と対策例についてご紹介していきます。ぜひご期待ください。

また、ご質問、ご相談がございましたら、どのようなことでも結構ですので、下記お問い合わせフォームよりお気軽にご連絡ください。

1200dpiの高解像度デジタル印刷機開発にスピード革新を起こすインクジェットコンポーネント「Samba JPC」

世界で評価される「Jet Press」の技術ノウハウを凝縮。1200dpiインクジェットプリンター開発に立ちはだかる膨大な課題を解決し、期間・コストを大幅に削減、出力安定性に優れたシステムの実現を強力にサポートします。