1200×1200dpiの解像度を持つシングルパス・インクジェットプリンター「Jet Press」の開発でさまざまなトラブルを経験した富士フイルムの技術者が、試行錯誤の中でわかった技術課題と対策についてご紹介します。

本記事の「3つのポイント」

- スジ・ムラ補正には、画像検査ユニットにおいて適切な「ノズルマッピング」を行うことが必要

- 適切にノズルマッピングがされない原因は、印刷ユニットだけとは限らない。乾燥ユニット起因もありうる!

- 画像検査を乾燥の前と後、どちらで行うか?判断のポイントは「印刷物の収縮」と「濃度変化」

高解像度インクジェットプリンターにおけるスジ・ムラへの対策として、「原因となる不良ノズルを特定し、その情報を使って元の画像データを変更する画像補正技術」を活用する方法を「画像欠陥を撲滅する鍵は画像処理技術にあり!」で紹介しました。

しかし、実際に画像補正を行おうとしても、「画像欠陥の原因となる不良ノズルを特定できない」「不良ノズルは適切に特定できているはずなのに補正がうまくいかない」など、お困りの方もいらっしゃるのではないでしょうか。

今回の記事では、「補正が適切に機能しないこと」が原因で発生するスジ・ムラとその対策方法についてご紹介します。

各ユニットは正常なのにスジ・ムラが…。原因は「乾燥プロセス」かも?

「プリンター開発のトラブル事例」では、スジ・ムラが発生する原因として、「プリントヘッドクリーニングユニット」「画像検査装置」「インク供給装置」「キャッピング」など各印刷ユニットに起因するものや、印刷の足回りに相当する「基材搬送装置」に起因するものなどをご紹介してきました。

しかし、各ユニットが正常に機能していても、それらを組み合わせたときスジ・ムラが発生する場合もあるのです。

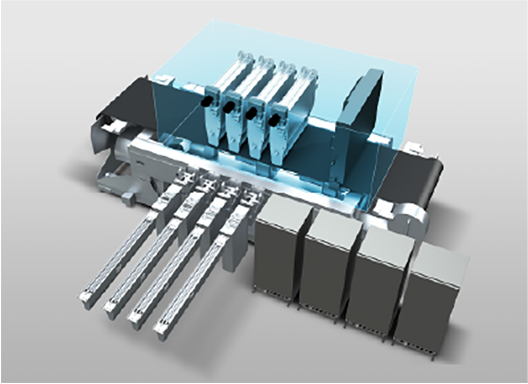

印刷プロセスには、インクの吐出から印刷状態の読み取り、読み取ったデータに基づいた補正データの作成、インクの乾燥、基材搬送など、さまざまなプロセスが存在します(図1)。

図1 印刷プロセスの例

今回は、印刷プロセスのうち、印刷状態読み取りプロセスで非常に重要な「画像検査装置」に着目し、同装置に意外な影響を及ぼす「乾燥プロセス」との関係で発生するスジ・ムラの事例についてご紹介します。

画像検査装置の読み取り画素とプリントヘッドのノズル位置との対応づけが重要

図2 プリントヘッドのノズル位置と画像検査装置の読み取り画素位置との対応づけ(ノズルマッピング)

まず、画像検査装置と乾燥プロセスとの関係について解説する前に、事前知識として画像検査装置がどのように吐出状態を認識しているのかを見てみましょう。

画像検査装置を用いて画像補正を行うためには、画像検査装置で読み取った読み取り画像を解析し、読み取り画素の位置情報とプリントヘッドのノズルの位置情報を対応づける必要があります。以下、この対応づけをノズルマッピングと呼びます。

このノズルマッピングを適切に行えないと、せっかく補正データを作成しても誤ったノズルを補正してしまうことになります。

画像検査装置を乾燥プロセスの「後」に設置した場合のノズルマッピングへの影響とは?

図3 インク乾燥後に印刷状態の読み取りを行うプロセス

実は、このノズルマッピングの正確さは、インク乾燥を印刷状態の読み取りの前に行うか、後に行うかに影響を受けます。なぜでしょうか。

印刷状態読み取りをインク乾燥の後に実施する場合(図3)、印刷物の最終形態に近い状態で印刷状態を検査できるメリットがあるものの、基材によってはインク乾燥プロセスで印刷物が収縮するため、ノズルマッピングを誤ってしまうリスクが高くなります(図4)。

図4 乾燥による印刷物の収縮の影響

このような乾燥による印刷物の収縮で起きる画像補正の不具合を防ぐには、2つの方法があります。

1つ目は、予め収縮補正用の画像を印刷し、画像検査装置で読み取ることで印刷物の収縮量を測定し、それを元にノズルマッピングを補正する方法です。こうすることで、印刷物がインク乾燥プロセスで収縮したとしても、正しいノズルマッピングを行えるようになります。

しかし、乾燥による印刷物の収縮程度は、基材の種類や厚みだけでなく、絵柄などによっても変化するため、それら一つひとつの収縮量を適切に把握することが重要になります。

2つ目は、インク乾燥よりも前に、画像検査装置による印刷状態読み取り(ノズルマッピング)を行う方法です。これについては、次のセクションで詳細に見てみましょう。

画像検査装置を乾燥プロセスの「前」に設置した場合のメリット・デメリットは?

図5 インク乾燥よりも前に、印刷状態を読み取る

インク乾燥よりも前に、画像検査装置による印刷状態読み取り(ノズルマッピング)を行うと、乾燥による影響を除外できるメリットがあります(図5)。

また、インク吐出してから検査までの時間が短くなるため、不良ノズルがあった場合でも、印刷中に不良ノズルを補正するまでの時間が短くなり、ヤレ紙が少なくなるメリットも生まれます(画像補正については、「画像欠陥を撲滅する鍵は画像処理技術にあり!」を参照)。

図6 インク乾燥に伴い印刷物の濃度が変化する(薄くなる)例

一方で、印刷プロセスによっては、乾燥前後での印刷物上の濃度が変化する場合があり、画像検査装置を乾燥プロセスの前に設置する場合、最終形態とは異なった状態で画像検査を行うことになります(図6)。

こうしたインク乾燥に伴う濃度変化に対応する最も簡単な方法は、画像処理を用いて吐出量を変更することです。

図7 インクの吐出量補正による濃度の補正例

例えば図7のように、出力した画像濃度が乾燥前(青線)と乾燥後(オレンジ線)で変化するとします。この場合、画像検査装置で読み取った濃度と、乾燥後に別の測色器で測定した濃度との間で相関を取ることで、乾燥後に同じ濃度になるように事前にインクの吐出量を変更するという対策が有効です(図7)。

実現したい仕様に応じて画像検査装置の設置場所を検討・選択することが重要

インク乾燥前に印刷状態を読み取る場合と、インク乾燥後に印刷状態を読み取る場合のそれぞれのメリットを表1にまとめました。実現したい仕様に応じて印刷プロセスを検討・選択することが重要です。

| 画像検査装置による読み取りタイミング | メリット |

|---|---|

| インク乾燥前に読み取り |

|

| インク乾燥後に読み取り |

|

表1 画像検査装置による読み取りタイミングとそのメリット

正しいノズルマッピングと高精度な画像補正で高解像度印刷のスジも防げる

富士フイルムでも、Jet Pressの初代モデルである「Jet Press 720」では、画像検査装置をインク乾燥プロセスの後に配置していましたが、その後継機である「Jet Press 750」や「Jet Press 750S」では、インク乾燥プロセスの前に配置するなど、常に設計を見直し、改善を図ってきました。

このJet Pressでの経験を生かして開発したインクジェットコンポーネント「Samba JPC」を用いると、プリントヘッドにノズル不良が発生した場合でも、1200dpiの高解像度プリントヘッドを用いた印刷で安定して高画質な印刷物を得ることが可能です。

図8は、実験として強制的に不吐出ノズルを非常に多く発生させたときの補正有無による印刷物の比較です。正しく補正を行うことで、図8(左)に示したように、多くのノズルを強制的に不吐出にした状態でも、印刷物上にはスジが全くない高品質な印刷物を得ることができます。

このような画像補正技術により、プリントヘッドの経年劣化などで、不吐出や吐出曲がりが発生したプリントヘッドでも使用できるため、プリントヘッドを長期間使用することができるようになります。

図8 強制的に不吐出なノズルを多く発生させた場合の印刷サンプル(左)補正あり(右)補正なし

富士フイルムはこのようにJet Pressの開発で習得したさまざまな知見・技術を「Samba JPC」に生かしており、皆さまの開発ですぐにお役立ていただくことが可能です。

「Samba JPC」を通じて、御社の開発を効率化し、高解像度シングルパス・インクジェットプリンター開発、およびインクジェット市場の拡大と発展に寄与したいと考えています。ぜひご期待ください。

また、シングルパス・インクジェットプリンターに関するご質問、ご相談がございましたら、下記お問い合わせフォームよりお気軽にご連絡ください。

1200dpiの高解像度デジタル印刷機開発にスピード革新を起こすインクジェットコンポーネント「Samba JPC」

世界で評価される「Jet Press」の技術ノウハウを凝縮。1200dpiインクジェットプリンター開発に立ちはだかる膨大な課題を解決し、期間・コストを大幅に削減、出力安定性に優れたシステムの実現を強力にサポートします。