1200×1200dpiの解像度を持つシングルパス・インクジェットプリンター「Jet Press」の開発でさまざまなトラブルを経験した富士フイルムの技術者が、試行錯誤の中でわかった技術課題と対策についてご紹介します。

本記事の「3つのポイント」

- インクジェットプリンター品質維持の要は、プリンターに合ったヘッドクリーニング

- プリントヘッドのクリーニングにはどんな方式がある?それぞれのメリット、デメリットは?

- クリーニング方式の選択には、各方式の特性を踏まえた課題の切り分けと評価を!

最初はきれいに印刷ができていたのにもかかわらず、プリントヘッドを使用しているうちに、スジやムラが目立ち始めたご経験はありませんか?

そのような場合、プリントヘッドの寿命と判断してしまうかもしれませんが、実はプリントヘッドではなく、プリントヘッドのクリーニング方法に問題があるのかもしれません。

インクジェットプリンター品質維持の要、プリントヘッドクリーニング

本シリーズの「プリントヘッドのクリーニング直後のスジトラブルの原因に迫る!」では主に、プリントヘッドのクリーニング直後に発生するスジトラブルの事例についてご紹介しました。

しかし、プリントヘッドのクリーニングは、クリーニング直後の画像品質だけではなく、その品質を維持できる期間にも影響します。一般的に、高解像度インクジェットプリンターで用いるプリントヘッドは高価であり、この期間が短いと、プリントヘッドの交換頻度が増え、ランニングコストが高くなるため特に重要となります。

ここで、良好な画像品質を維持できる期間を左右する、プリントヘッドクリーニングにおける主な課題を見てみましょう(表1) 。

表1 プリントヘッドクリーニングにおける主な課題

| 課題 | 詳細 |

|---|---|

| インク・異物の除去 | ノズル面に残留したインクや異物、ノズル内で固着したインクを除去する。 特に、乾燥しやすいインクを使用する場合に重要になる。 |

| ノズル面のダメージ抑制 | ノズル面に傷がつくなどにより、インクがまっすぐ吐出しなくなることを防ぐ。 インク・異物の除去性とトレードオフになりやすい。 特に、ノズル面に撥水処理を施しているプリントヘッドでは重要になる。 |

| メニスカスの乱れ抑制 | 洗浄液や、払拭した異物がメニスカスと接触することによるメニスカスの乱れを抑制する。 インク・異物の除去性とトレードオフになりやすい。例えば、強力なクリーニングをするために、ノズルに過剰な負荷を与えるとメニスカスが乱れやすい。 |

| 生産性確保 | クリーニングに必要な時間・頻度の増加はプリンターの生産量を低下させるため、短時間かつ低頻度でクリーニングを行い、生産性を高める。 |

| コスト抑制 | クリーニングユニット自体のコスト+消耗品のコストを、プリントヘッドの寿命やその交換コストに見合う範囲におさめる。 |

各課題の重要度は、目指すプリントシステムによって変わります。

例えば、印刷速度を向上するために、乾燥性を高めたインクを使用するのであれば、ノズル内やノズル表面上に残留したインクが固化・付着する可能性が高まるので、インクの除去が重要な課題となるでしょう。

富士フイルムでもJet Pressの開発初期には、多種多様なクリーニング方式を評価し、さまざまなトラブルを経験してきました。

当社が経験してきた事例を基に、各種クリーニング方式の説明と、経時での吐出性劣化を防止する方法を具体的にご紹介します。

主なプリントヘッドクリーニングの方式は?

インクジェットプリンターの代表的なヘッドクリーニング方式とそれぞれのメリット・デメリットを表2に示します。

各方式の特性を理解した上で、最適なものを選択することが重要です。

表2 主なプリントヘッドクリーニング方式

| 方式名 | 概要 | メリット | デメリットorリスク |

|---|---|---|---|

| パージ | 加圧によりインクをノズルから押し出すことで、増粘したインクやインク内の気泡を排出し、フレッシュなインクに入れ替える | 最も簡単で汎用性が高い |

|

| ブレードワイプ | ゴムブレードで擦ることでノズル面上の異物を除去する | 簡易な構成で安価に作れる |

|

| 吸引

| ノズル内のインクを吸引する(ヘッド外に吸い出すタイプとヘッド内に引き込むタイプあり) | ノズル面を傷つけにくい |

|

| 洗浄 | ノズル面に洗浄液を付与し、ノズル面に付着したインクを洗浄液で洗い流す(超音波を使用する方式もある) | ノズル面を傷つけにくい |

|

| ドライウェブ | ノズル面を乾いた不織布などで払拭する | ノズル面で固化・付着したインクでも除去しやすい |

|

| ウェットウェブ | 洗浄液を付与した不織布などでノズル面を払拭する |

| ウェブや洗浄液などのランニングコストがかかる |

これらは併用することも可能です。適切に選択すれば高い効果を見込めますので、コストを考慮しながら選択することが望ましいです。

クリーニング方式の違いによるプリントヘッドの吐出性の経時変化例

図1 クリーニング方式の違いによるプリントヘッドの吐出性の経時変化例

富士フイルムでは、表2の中のある方式から用途に応じて、最適な方式を選択したり複数の方式を組み合わせたりすることで、プリントヘッドの吐出性を数倍長く保つことに成功しました(図1。代表指標については、「プリントヘッドの寿命、どうやって推定していますか?」をご参照ください)。

ここで、「用途に応じた最適な方式の選択」とは、例えば、プリントヘッド表面を傷つけやすい材料を含んだインクを使用する場合は、ノズル面を傷つけにくい洗浄方法を、それ以外のインクの場合はウェットウェブ方式を採用することなど、を意味します。

さまざまな評価で問題を特定。しかし、最適化には多大な開発期間とコストが必要

適切なクリーニングシステムを実現するためには、表2で挙げた各クリーニング方式の特性を踏まえたうえで、適切な評価手段を用いて、問題を理解することが必要です。

評価手段としては、例えば、カメラ等でクリーニング前後のノズル面を撮影し解析する方法は、基本的ですが大変有効です。

なぜなら、クリーニングに用いた洗浄液がノズル近傍に残留する、ノズルからインクを引き出してしまうといった現象を、直接、確認できるからです。

より強力な評価方法として、光学顕微鏡やSEMなどによるノズルの拡大観察も有効です。それにより、例えば、ノズル近傍にクリーニング起因の傷が発生していないか、ノズル内部にインクの固着がないか、などの詳細な評価が可能です。そして、もちろん、「プリントヘッドの寿命、どうやって推定していますか?」でご紹介したように、吐出性に関する代表指標を決めて、吐出状態を定量的に把握することが重要です。

しかし、このような最適化には多大な開発期間・コストを伴います。

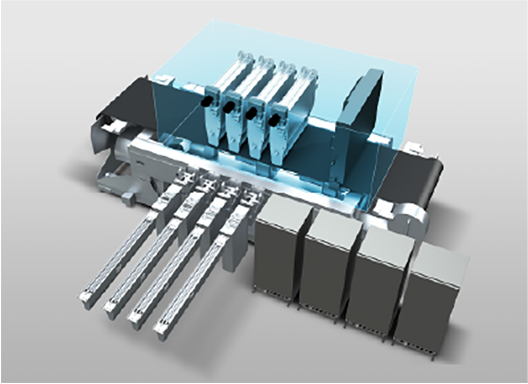

富士フイルムでは、プリントヘッドのクリーニングユニットはもちろんのこと、高生産なシングルパス・インクジェットプリンターの長期性能維持に最適化されたコンポーネントとしてSamba JPCをご提供しています。開発でお困りのことや疑問などがあれば、どのようなことでも構いませんので、下記フォームよりお気軽にお問い合わせください。

1200dpiの高解像度デジタル印刷機開発にスピード革新を起こすインクジェットコンポーネント「Samba JPC」

世界で評価される「Jet Press」の技術ノウハウを凝縮。1200dpiインクジェットプリンター開発に立ちはだかる膨大な課題を解決し、期間・コストを大幅に削減、出力安定性に優れたシステムの実現を強力にサポートします。