富士フイルムが1200×1200dpiのシングルパス・インクジェットプリンター「Jet Press」の商品化を通じて培った、高解像度インクジェットプリンター開発の「虎の巻」を特別に公開します。

本記事の「3つのポイント」

- シングルパス・インクジェットプリンターでは、プリントヘッドの位置を高精度に調整することが、良好な画質を確保するために重要

- 高精細プリントヘッドほど、プリントヘッドの位置を精度よく調整することが必要

- プリントヘッドの位置調整を自動化することで、調整工数の削減&高画質を実現できる

シングルパス・インクジェットプリンターでは、一般的に印刷基材の幅方向にプリントヘッドを並べて配置します。

このため、プリントヘッドの位置調整が不十分だと、プリントヘッド間にあたる場所にスジが発生するという課題があります。

さらに、この課題の難易度は1200dpiなど高解像度のプリントヘッドを使った印刷になるほど高くなります。

今回は、なぜこのようなことが起こるのか、どのように対応すればよいのかをご説明します。

シングルパス×高解像印刷における、プリントヘッド間の画質課題

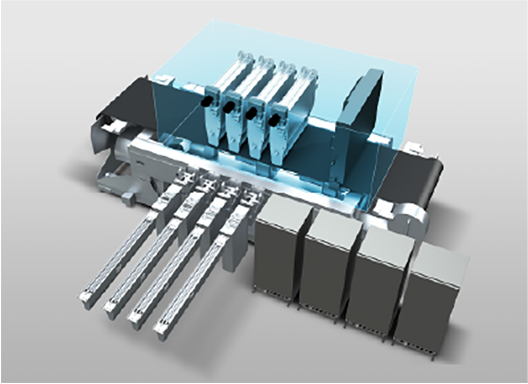

図1 シングルパス・インクジェットプリンターにおけるプリントバーの構成例*1

図1は、一般的なシングルパス・インクジェットプリンターのプリントヘッドの構成例です。

図2 プリントヘッド間で発生するスジ・ムラの概念図

プリントヘッドを印刷基材の幅方向に並べて配置するため、プリントヘッド間の距離が広がる箇所では白スジが、プリントヘッド間の距離が狭まる箇所では黒スジが発生しやすくなります。

この現象は、600dpiのプリントヘッドでは発生しなくても、1200dpiなどの高精細なプリントヘッドを用いたときに発生することがあります。 スジ発生の理由とその対策について、ご紹介します。

ドットのオーバーラップ量から必要な調整精度を見積もる

図3 解像度によるドットのオーバーラップ量xの違い

以前の記事「シングルパス・インクジェットプリンターにおける印刷速度の決定方法」でご紹介したように、ベタを埋めるためにはインク(ドット)を隙間なく敷き詰める必要があります。このとき、ドットがオーバーラップする長さ(ここではxとします)が、1200dpiと600dpiでどれくらい異なるのかを図3で見てみましょう。

図3から、1200dpi時のオーバーラップ量の方が、600dpi時のオーバーラップ量よりも小さいことが分かります。このオーバーラップ領域がなくなってしまうと、ベタ画像を印刷したときに、印刷物上に白スジが見えてしまいます。

一般的に、隣り合うドットの中心間距離(ピクセル間距離)をL、ベタを埋めるために必要最低限のドットの半径をrとするとき、2r=√2×Lの関係があることから、オーバーラップ量xは、

式1

x=2r-L

=(√2 -1)×L

と表せます。

つまり、解像度に反比例して(ピクセル間距離Lに比例して)、オーバーラップ量が少なくなるのです。このため、高解像度になるほど、プリントヘッド間の距離が理想的な長さになるよう精密に調整し、ドットのオーバーラップ量を確保することが重要になります。

具体的にどの程度の精度が必要なのかは、(式1)のLに図3に記載の値を代入することで算出できます。

1200dpiの場合には、ドットのオーバーラップ量が8.8μmと計算できます。

実際には、基材搬送の機械誤差などの他の誤差も考慮して、ドットのオーバーラップ量にマージンを持たせた設計をしますが、プリントヘッド間の距離の調整には、数μm程度の精度が要求されることがご理解いただけると思います。

プリントヘッド間で発生するスジを抑制するには?

プリントヘッド間で発生するスジを抑制する方法には、大きく2つの方法があります。

1つ目は、ドット径を大きくすることで、ドットのオーバーラップ量を増やし、スジの発生を抑制する方法です。

しかし、ドット径を大きくすると、印刷物の粒状性を悪化させてしまいます(見た目がざらざらして見えます)。印刷物に要求されるスジの発生レベルおよび粒状性レベルを鑑みて、適切なドット径にすることが重要です。

2つ目は、プリントヘッドを精度良く配置する方法です。考え方は単純ですが、上述のように1200dpiのインクジェットヘッドを用いる場合、数μm程度の取り付け位置精度が要求されるため、難易度が高い方法です。

しかも、プリントヘッドと印刷基材の衝突などのトラブルや、プリントヘッドの経年劣化などにより、プリントヘッドの交換が必要な場合があります。このため、プリントヘッドは一度設置・調整したら終了ではなく、プリントヘッドの交換を前提として、配置方法・調整方法を検討することが重要です。

プリントヘッド間の位置調整の自動化で、調整工数削減と高画質の実現を!

図4 プリントヘッド間の位置調整フロー

一般的に、剛体の位置を決めるためには、重心座標x・y・zと、重心の周りの回転角度であるθx・θy・θzを決める必要があります。このうちy・θxについてはインクの打滴タイミングの調整で、z・θyについては、機械的機構で位置決めすることが多いでしょう。そして、残りのx、θzは、最初にθz、次にx位置の順番で調整機構によって位置決めすることが一般的です(xを決めてからθzを調整すると、重心以外にあるノズル位置のxが再びずれてしまうため)。そして、これらの2軸を調整した後に実際に印刷をして、基材上の印刷位置を確認することで、調整が適切かを確認します(図4)。

印刷位置が適切であれば調整は終了ですが、位置がずれている場合は、再度θzから再調整が必要になります。このため、精度のよい調整機構を持たない設計をしてしまうと、図4の調整ループを何度繰り返してもプリントヘッドを理想位置に配置できなくなってしまいます。

できるだけ少ない調整ループで良好な画質を得るためには、プリントヘッドの位置を正確に把握すること、および正確に調整することが必要です。それを実現するためには、試行錯誤でプリントヘッドの位置を確認・調整するのではなく、プリントヘッドの位置を測定するセンサーとプリントヘッドを精密に位置決めできる調整機構を設けることが望ましいと言えます。

調整の簡便さと、プリントヘッドの位置の堅牢さの両立にはノウハウが必要

また、調整箇所が多くなるほど、自動でも手動でも調整の手数が増えてしまうため、調整箇所はできるだけ減らすことが重要です。一方で、印刷時の振動や、プリントヘッドクリーニング時にヘッドに加わる外力などで、ヘッドの位置がずれてしまうのを防ぐには、ヘッドを堅牢に固定する必要があります。

しかし、プリントヘッドの調整箇所は少なくしつつ、堅牢性の維持を両立するための設計には、さまざまなノウハウが必要となります。

富士フイルムが提供している「Samba JPC」のプリントバーユニットでは、シングルパス・インクジェットプリンターであるJet Pressの開発経験を活かし、プリントヘッドの調整の容易さと堅牢性を両立しています。

例えば、プリントヘッドは高精度に位置合わせされた状態でブラケットに取り付けられており、高精度に加工されたバーフレームに取り付けることで高い精度を実現。プリントヘッドの調整箇所は図4におけるX方向の調整のみで、θzの調整は個々のプリントヘッドの取り付け時には不要な設計になっています。

図5 インラインスキャナユニット

また、プリントバーユニットには調整量をμm単位で検出できるセンサーを内蔵しており、微小な量でも容易に調整することが可能です。

この際、「Samba JPC」のインラインスキャナユニット(図5)や画像処理ソフトウェアユニットとも組み合わせることで、図4に示したプリントヘッドの吐出状態を撮像したり、プリントヘッドの位置ずれ量を自動で測定したりすることも可能になります。

図6 ヘッド位置自動調整ユニット

さらに、「Samba JPC」のプリントヘッド自動調整ユニット(図6)を組み合わせれば、インラインスキャナユニットから得た位置ずれの情報を基に、プリントヘッドの位置調整を自動で実施することが可能です。

「Samba JPC」を通じて私たちの知見・技術を活用いただき、御社の開発を効率化することで、プリンティングのデジタル化を一緒にリードし、インクジェット市場の拡大と発展に寄与したいと考えています。ぜひご利用ください。

1200dpiの高解像度デジタル印刷機開発にスピード革新を起こすインクジェットコンポーネント「Samba JPC」

世界で評価される「Jet Press」の技術ノウハウを凝縮。1200dpiインクジェットプリンター開発に立ちはだかる膨大な課題を解決し、期間・コストを大幅に削減、出力安定性に優れたシステムの実現を強力にサポートします。