富士フイルムが1200×1200dpiのシングルパス・インクジェットプリンター「Jet Press」の商品化を通じて培った、高解像度インクジェットプリンター開発の「虎の巻」を特別に公開します。

本記事の「3つのポイント」

- インクジェット印刷では印刷基材の不良箇所とプリントヘッドとの接触を防ぎ、重度のトラブルを防ぐことが重要

- 印刷基材の不良箇所のうち軽微なものは事前に検知し、プリントバーを退避させることが有効

- プリントバーの退避機構の設計には吐出を安定に保つノウハウが必要

「印刷速度だけでは測れない!「実効生産性」を高める3つのポイント」では、実効生産性を高めるポイントとして製品印刷以外の作業工程に着目し、インクジェットの要であるプリントヘッドの吐出性の維持や画像処理の重要性についてご紹介しました。

しかし、実効生産性が変動する原因は、もちろん製品印刷の作業工程中にもあります。今回の記事では、その中でもインクジェットプリンターで起こりやすい「印刷基材起因のトラブル」を防ぐことにより、実効生産性を大きく高める方法をご紹介します。

インクジェット印刷は印刷基材起因のトラブルが大きな時間ロスにつながりやすい

産業用のプリンターで実効生産性を高めるためには、装置を安定して動かし続けることが重要です。

例えば、紙詰まりやインク切れで装置が長時間止まると、予定した印刷を実施できなくなり、予定外の作業(別印刷機での出力等)が発生します。プリンター開発では、このような製品印刷の作業工程中のトラブルを考慮する必要があります。

こうしたトラブルの中でもインクジェットプリンターで多く発生するのが、印刷基材に起因するものです。ここでは輪転機に比べて印刷基材起因のトラブルが発生しやすい枚葉機における事例を考えてみましょう。

例えば紙詰まりした場合、装置内に残留する紙を取り除いてから、再度印刷をスタートします。こうした軽度のトラブルでは、数分のロスだけで復帰することができます。一方、破れた紙でプリントヘッドを傷つけてしまうような重度のトラブルの場合、プリントヘッドの交換とその後の調整で数時間のロスが発生することもあります。これが何度も発生すれば、いくら印刷速度が速くても、実効生産性は極端に低下します。

図1 トラブルによる総印刷時間のイメージ

一方で、印刷基材起因のトラブルが全く発生しないインクジェットプリンターを作ることは困難です。基材に印刷版を接触し、版上のインクを転写して印刷を行うアナログ印刷とは異なり、非接触で印刷を行うインクジェットは版なしでの印刷を可能にし、基材汎用性を高める一方で、高度な搬送技術が必要となります。

一般にプリントヘッドと印刷基材の間は、1mm程度の隙間しかありません。商業印刷の代表的な印刷基材であるコート紙の厚みは0.1mm程度ですが、紙の折れ、しわが発生すると、簡単にプリントヘッドと接触してしまいます。アナログ印刷では、その折れた紙が損紙となるだけですが、インクジェットプリンターでは、紙がプリントヘッドに接触し吐出状態が悪化したまま印刷すると、その後印刷する紙すべてに画質不良が発生し損紙になってしまう恐れがあります。

図2 インクジェットプリンター プリントヘッドと紙の隙間

では、印刷基材起因のトラブルの発生頻度を抑え、実効生産性を高めるためには、どうしたらよいのでしょうか?

不良印刷基材の検知とプリントヘッドの退避が重要!!

印刷基材起因のトラブルを回避し、装置の実効生産性を高めるためのポイントを3つご紹介します。

ポイント1:重度のトラブルをなくそう!

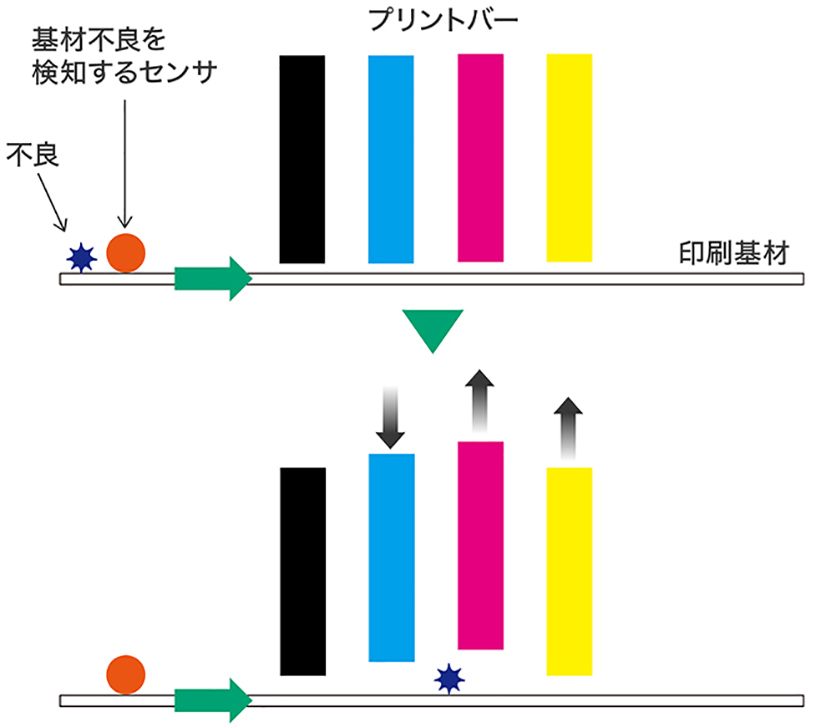

図3 印刷基材上の不良箇所を検知

最初に回避すべきは、プリントヘッドに回復不可能なダメージを与える重度のトラブルです。プリントヘッドの交換が発生すると、交換作業だけでなく、交換後に吐出タイミングや吐出滴量の調整作業も必要となるためです。

プリントヘッドの交換を発生させないためには、プリントヘッドに接触する危険がある印刷基材の不良箇所をプリントヘッドに到達する前に検知し、印刷基材の搬送を停止することが有効です。重度のトラブルにつながる印刷基材の不良個所の例としては、紙端の折れ、紙上に付着した付箋、紙が破れてくしゃくしゃに折れ重なったものなどが挙げられます。

ポイント2:軽度のトラブルは影響を最小限に!

図4 プリントバーを印刷基材の不良箇所から退避

ここでいう軽度のトラブルとは、「プリントヘッドに回復不可能なダメージを与えないもの」のことを指します。

軽度のトラブルにつながる印刷基材の不良の例としては、紙のしわや波打ちなどといった微小な浮きが挙げられます。

浮きの量が小さい場合は、紙の搬送は止めずに、それがプリントヘッドに到達する前に、プリントバーを紙から離れる方向に退避させる方法が有効です。そうすることで、数枚の損紙だけで印刷を継続できます。それに対し、装置を止めてしまうと、損紙の発生のみならず、残留紙の排出やプリントバーの移動などによって数分の時間ロスが発生します。

ポイント3:吐出性を保ちつつプリントバーを退避する!

ポイント2でプリントバーを印刷基材の不良箇所から退避することで時間のロスを削減できることを示しましたが、プリントバーの退避・復帰方法にもポイントがあります。

不良箇所との衝突を回避できるように、プリントバーを退避する際の加速度を決める必要がありますが、この加速度が大きすぎると、ノズルにおけるインク面のメニスカスが壊れてしまいます(図5)。すると、プリントバーを印刷位置に復帰させて印刷を再開しても、スジなどの画質トラブルが印刷物に発生します。

図5 加速度が大きいとメニスカスが壊れてしまう

一方で、加速度を小さくし、それでもプリントバーが不良箇所を回避できるように時間を取るべく、基材不良を検知するセンサとプリントバーとの距離を長くすると、センサとプリントバーとの間で印刷基材が変形して不良が発生した場合に検知できないため、プリントバーに衝突します。

印刷基材の不良箇所との衝突を防止しつつ良好な吐出性を保てるように、求められる性能に応じてプリントバーの退避・復帰時の加速度を適切に決めることが必要です。

用紙浮きセンサとプリントバー昇降ユニットでプリントバーの保護を実現

富士フイルムでもJet Pressの開発時に、印刷基材とプリントヘッドとの接触を防止する技術の確立に数年を費やしました。

例えば、印刷基材の不良を単に検知するだけではなく、その不良が重度のトラブルにつながるものなのか、軽度のトラブルで済むものなのかの判定には高精度の検知性能が求められました。

図6 印刷したい画像

また、軽度のトラブルで済むと判定し、プリントバーを退避する場合には、インクジェット吐出と、印刷基材の搬送との間で、複雑な連携制御が必要です。

例えば、図6のような画像を作成する場合をみてみましょう。

図7のように、1枚目の印刷基材に対してKCM色の印刷が完了しており、Y色もあと少しで印刷が完了するという時に、センサが2枚目の不良を検知した場合、全てのプリントバーを一斉に退避すると、1枚目も損紙になります。

図7 全色のプリントバーを一斉に退避する場合

一方、図8のように、プリントバーの退避タイミングを独立に制御すると、1枚目の印刷基材を損紙にせずに済み、実効生産性の低下を抑制できます。

図8 各色のプリントバーの退避タイミングを独立に制御する場合

しかし、このような制御には、どの色のプリントバーでその用紙への印刷が完了しているのか、それとも不完全な状態で印刷が終了したのか(どの色のプリントバーが退避したのか)などの緻密な制御・判定が必要であり、ソフトウェアのアルゴリズムも複雑なものになります。

図9 用紙浮きセンサ

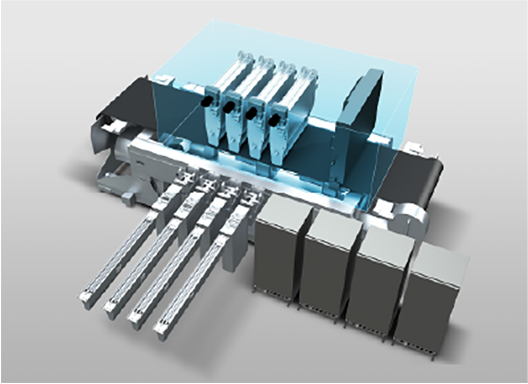

富士フイルムは、これらの経験で得た知見・技術を整理し、高解像度シングルパス・インクジェットプリンター開発に取り組む方にご利用いただける、インクジェットコンポーネント製品「Samba JPC」を提供しています。さらに、Samba JPCを活用するためのインテグレーション支援も行っております。

例えば、Samba JPCでは「用紙浮きセンサ」をコンポーネントの一つとしてラインアップしています。用紙浮きセンサを用いると、プリントヘッドに接触する恐れのある、紙破れ、紙端の折れ、しわ、紙の波打ちなどの種々の検知が可能です。

図10 プリントバーを印刷基材の不良から退避

さらに、用紙浮きセンサで印刷基材の不良を検知した際に、プリントバーを退避できる「プリントバー昇降ユニット」も提供しています。

「Samba JPC」を通じて私たちの知見・技術を活用いただき、御社の開発を効率化することで、プリンティングのデジタル化を一緒にリードし、インクジェット市場の拡大と発展に寄与したいと考えています。ぜひご利用ください。

1200dpiの高解像度デジタル印刷機開発にスピード革新を起こすインクジェットコンポーネント「Samba JPC」

世界で評価される「Jet Press」の技術ノウハウを凝縮。1200dpiインクジェットプリンター開発に立ちはだかる膨大な課題を解決し、期間・コストを大幅に削減、出力安定性に優れたシステムの実現を強力にサポートします。