2025.10.22

設備保全とは?保守メンテナンスとの違い、保全の種類、目的、IoT活用を解説

製造業の工場・生産現場では様々な設備が稼働し、様々な”もの”を生産しています。安定した高い稼働率を維持するためには、生産現場で稼働する設備の保全活動が必須です。そこでこのコラムでは、設備保全の基礎や種類、目的、IoT活用についてご紹介します。

設備保全とは

設備保全(英語:Productive Maintenance)とは、工場で稼働している様々な生産設備(例えば洗浄装置、協働ロボットなど)の点検や修理を行うことをいいます。

長く生産設備を使っていると、様々な箇所で故障が発生し、生産設備の性能低下や停止といったことが発生します。生産設備の性能が低下したり停止したりすると、納品に間に合わない、不良品ができるといったトラブルに繋がり、大きな損害を被ることになります。

設備保全と設備の保守・メンテナンスとの違い

設備保全と設備の「保守・メンテナンス」では、何が違うのでしょうか?基本的には同じと考えて差し支えありません。生産設備の点検や修理をするという意味では同じです。しかし、設備保全は「生産設備が壊れないようにすること」という意味合いが強く、設備の「保守・メンテナンス」は「生産設備が故障したら修理する」という意味合いが強いようです。

設備保全の種類

設備保全には、予防保全、事後保全、予知保全の3つの種類があります。

予防保全とは

時間計画保全とは

時間計画保全(英語:Scheduled Maintenance)とは、生産設備の交換すべき部品を過去の経験や知見・生産設備の説明書からリストアップし、リストアップした部品に対して、交換計画を組み設備保全を行うことを言います。時間が経過すれば、故障していなくても部品を交換します。そのため、費用がかかることが多いです。また、生産設備の部品交換計画を組んだら、交換するタイミングまでに交換部品を用意しなければなりません。

状態監視保全とは

状態監視保全(英語:Condition base Maintenance)とは、生産設備の状態を点検し、その状態に合わせて設備の調整や部品交換をすることです。設備点検のチェックリストや計画を作成し、その内容に合わせて設備保全が行われます。点検の回数が多いと手間がかかりますが、無駄な生産設備の部品交換をする必要がなくなるため、部品交換の費用を抑えることができます。

事後保全とは

事後保全(英語:Breakdown Maintenance)とは、工場・生産現場の設備・機械の「故障」「生産能力の低下」「不良品発生」などのような時に行う保全業務のことです。機能停止型故障と機能低下型故障の2つのきっかけで事後保全が行われます。

機能停止型故障とは

機能停止型故障とは、生産設備が停止するような故障のことです。生産設備が停止しているため、すぐにでも保全をし復旧しなければなりません。緊急保全(英語:Urgent Maintenance)と言われることもあります。

機能低下型故障とは

機能低下型故障とは、生産設備の性能が低下するような故障のことです。スピードが遅くなった、洗浄力が低下しているなど、生産設備は稼働しているが何かの性能が低下している状態(生産設備が要求性能・要求機能を満たさなくなった状態)です。品質低下・不良品発生につながるといった事態になるため、事後保全が必要になります。

予知保全(予兆保全)とは

予知保全(予兆保全)とは、故障がおきる予兆を見極めて、予兆がでたら保全することをいいます。劣化予兆診断(英語:Degradation symptom diagnosis)とも言われます。

状態監視保全に近い考え方ですが、状態監視保全では見切れない部分をツールなどを活用してデータ取得し、そのデータを見極めて設備保全を行います。生産設備の様々なデータを取得し、そのデータと故障の関係性(故障が発生する予兆)を見極めます。

こういうデータの時に故障が発生するといった故障の予兆がデータから見極められるようになると、適切なタイミングで設備保全ができるようになります。当然、予兆の的中率が高くなればなるほど、設備保全にかかる費用は最小限になります。IoTやAIといった最新のITテクノロジーを活用して実現される設備保全です。

設備保全の目的

設備保全には主に故障を減らす(ゼロにする)、設備の部品の長寿命化、設備の停止時間を最小限にする、物損(不良品)の発生を防止するといった目的があります。

故障を最小限にする(ゼロにする)

工場の生産設備は「停止する」とそれだけ損害になります。そのため、故障は最大の敵です。この故障を最小限(ゼロ)にすることが設備保全の目的です。

生産設備の部品の長寿命化

工場の生産設備は様々な部品で構成されています。その部品は当然、使えば使うほど、劣化し故障します。部品が故障すると、性能が低下したり、生産設備が停止するといった事態につながります。そのため、生産設備の部品の交換は定期的に行わなければなりませんが、無駄な部品交換が乱発されると、コスト増につながり、生産物の価格が高くなっていきます。このコスト増を抑制するため、生産設備の部品の長寿命化を目的に設備保全が行われます。

停止時間(チョコ停/ドカ停など)の減少

上述したように、工場の生産設備は「停止する」とそれだけ損害になります。停止の要因は、様々ですが、この停止時間を最小限にすることが設備保全の目的となります。故障による停止だけでなく、それ以外の要因による設備の停止を最小限にすることが設備保全の目的です。

物損(不良品)の発生の防止

工場の生産設備では、稼働中、常に何らかのものづくりの工程が設備内で進んでいます。しかし、生産設備の性能が低下したことに気がつかず、生産が進んでいると、不良品が大量に発生し、全て破棄するといった事態につながります。生産物の破棄はお金を捨てているようなものであり、工場から見れば大損害です。こういった物損(不良品)の発生を抑制するのも、設備保全の目的となります。

設備保全とIoT活用、AI活用

今までご紹介した設備保全ですが、ITテクノロジーと連携してより便利に設備保全ができるように進化しています。工場内にある全ての生産設備をIoTを活用してインターネットにつなげることにより、生産設備の様々なデータをクラウド上で加工・集計できるようになります。その結果、生産設備の今の状態を定量的に見極めることができるようになり、上述した予知保全(予兆保全)の実現につながっていきます。

さらに、今後AIなどとも連携すれば、生産設備の様々なデータからAIが状況を自動判断し、人間では気がつかない予兆を素早く発見し、より故障・停止時間が削減され、工場の稼働率が向上する可能性もあります。

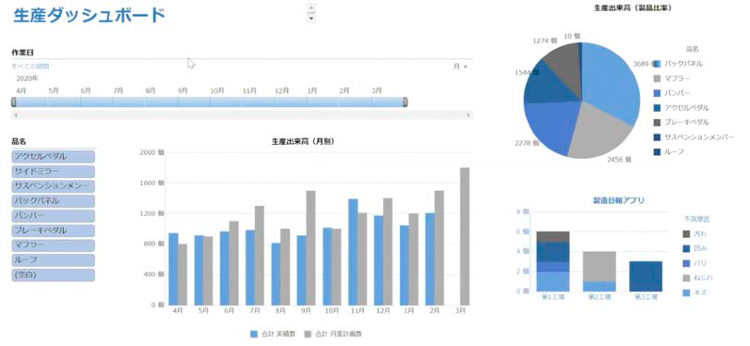

こういったことから、工場においてIoTやAIの活用例が増加しており、工場の見える化が加速しているのです。

それでは次回のコラムでは、「計画的な設備保全の進め方と設備管理台帳で管理すべき項目」について解説します。

工場の見える化や予防保全・生産効率改善に関連する資料ダウンロード

手軽に、気軽に見える化や改善を実現したい方向けの資料

- 設備保全を効率化する製造業向けkintoneテンプレートの使い方

- 製造業向けkintoneテンプレートによるチョコ停対策と可動率向上のやり方

工場や現場の見える化を本格的に検討したい方向けの資料

- 工場の見える化「3つの手順」と良品条件を決める重要ポイント

- 予防保全のメリット・デメリットとIoTを活用した場合の期待できる効果

- 稼働率の阻害要因を改善するものづくり見える化SOL概要資料

- ものづくり見える化SOLを活用した設備保全の計画の立て方・PDCAの回し方

【関連コンテンツ】