富士フイルムビジネスイノベーションがご支援する

生産環境の最適化による

「スマートファクトリー」の実現

無駄を省き効率化し、利益率を改善『利益を生む生産環境』の実現へ

スマートファクトリーに取り組む必然性富士フイルムグループがご支援する生産環境の最適化

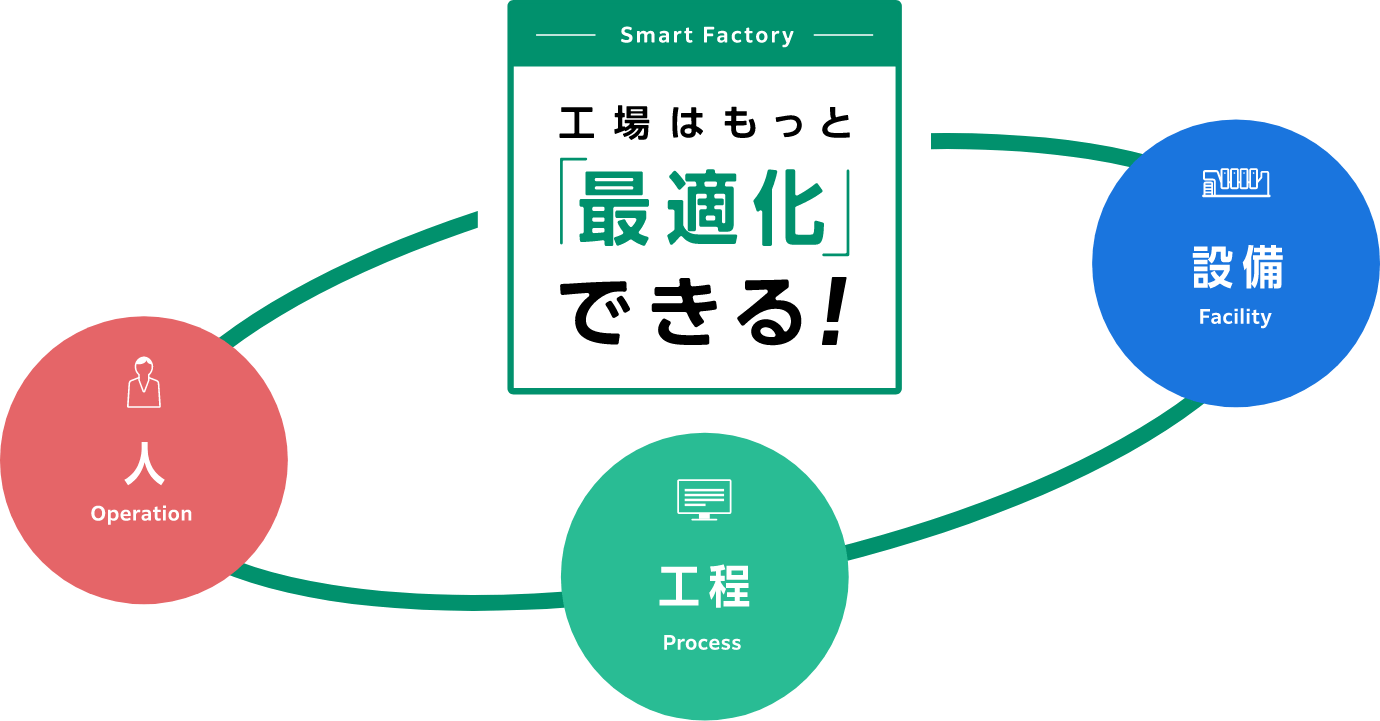

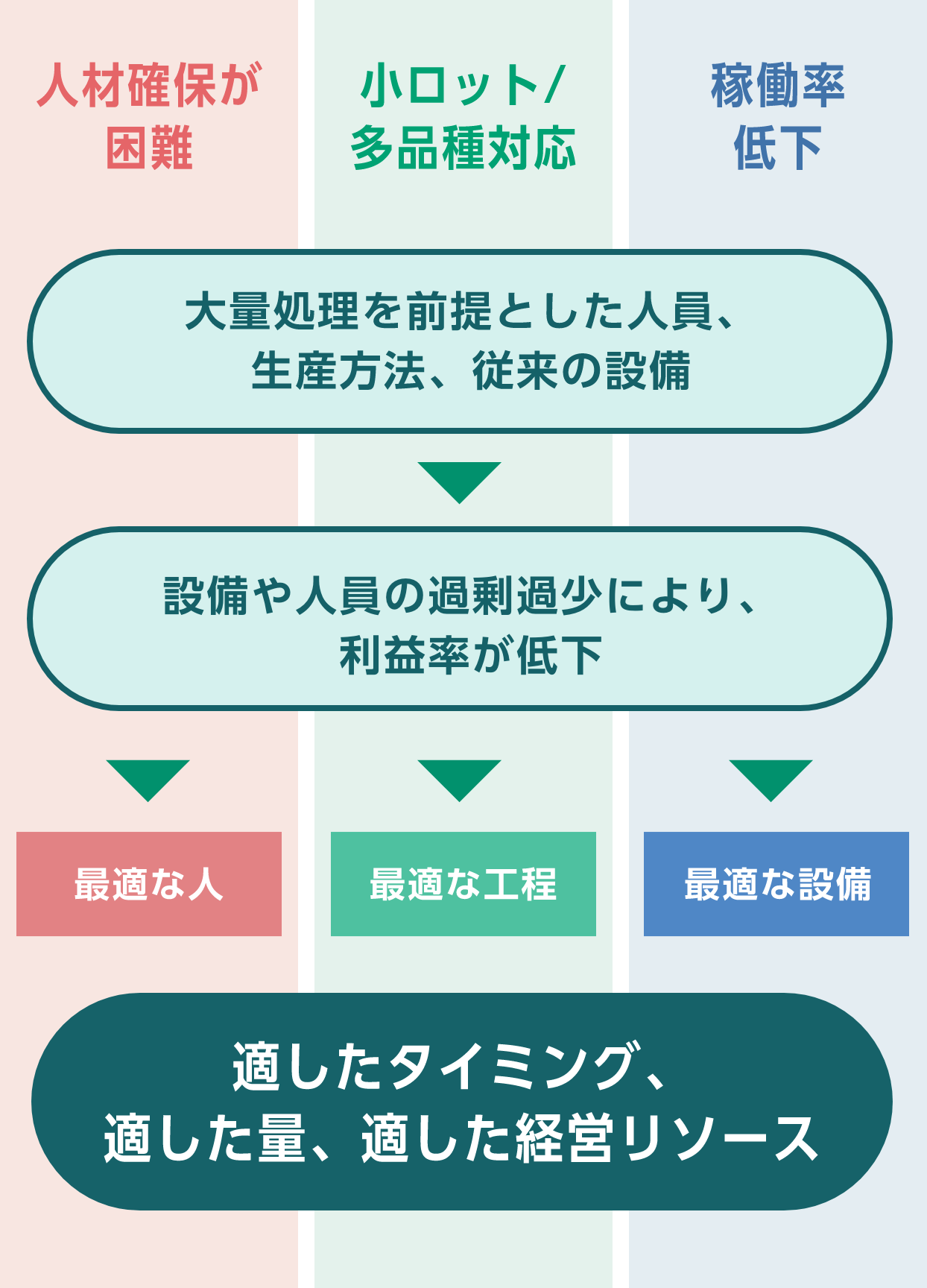

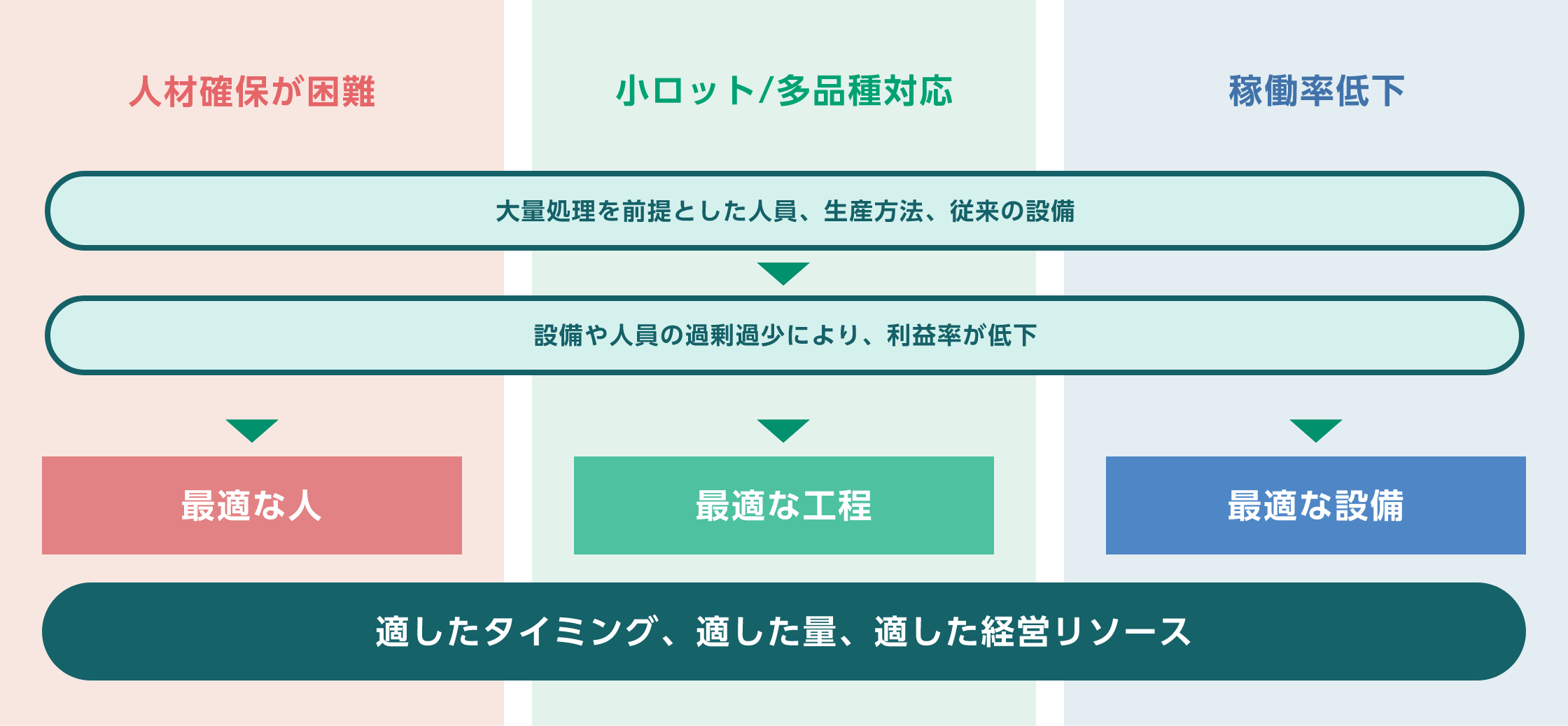

印刷業界は今「人材不足」「小ロット・多品種対応」「稼働率低下」といった課題への取り組みに迫られています。

富士フイルムグループは印刷物の生産における「人」・「工程」・「設備」に関する情報をシームレスにつなぎ、

それぞれの観点から生産環境の最適化をご支援します。

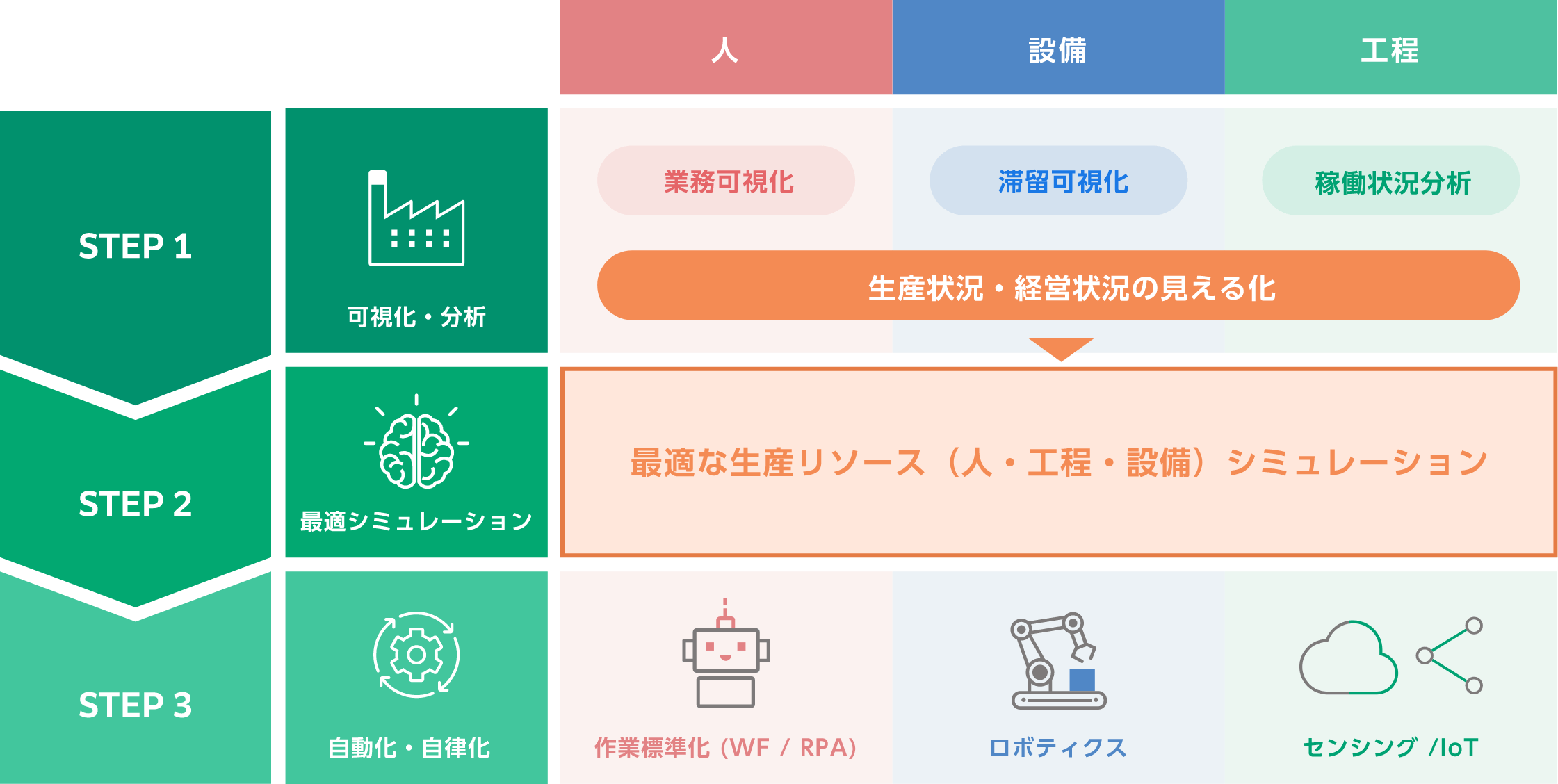

スマートファクトリーの実現に向けた3つの最適化ポイント

01人

業務標準化により、スキルレスで『人に依存しない』生産工程の実現

02工程

稼動状況・進捗状況の把握(無駄や滞留の可視化)による『継続的な改善活動』の実現

03設備

無駄を省き、生産部数に合わせた柔軟な設備選択による『可動率向上』の実現

『スマートファクトリー』の実現

『スマートファクトリー』の実現

「人」・「工程」・「設備」の3つの観点から生産環境の最適化を図ることが

自動的・自律的に稼働する「スマートファクトリー」につながると考えます。

スマートファクトリーがもたらす3つの効果

『人』にもたらす効果

Before

- 各工程/設備に担当者が張り付く専任配置が前提で、生産状況に応じた柔軟な人員配置が難しい

- 段取りに時間と技能を要し、熟練技術者へ依存している

- 技術の習得が難しいため人材育成に時間がかかり、人材確保が難しい

After

- 機械/システムとの協働により、従業員の業務を適正化

- ワークフローやRPAの活用により作業標準化を進め、スキルレスで特定の人に依存しない生産環境を実現

- 付帯業務の削減により、従業員のスキルアップや多能工化を推進

『工程』にもたらす効果

Before

- 生産状況や進捗状況が可視化されていないため、他工程の状況が分かりにくく、滞留が生じやすい

- 人を介在する作業が多いため、データの取得が難しく、科学的に改善ポイントを見出すことが難しい

- 各工程内の改善活動は進めやすいが、全体最適の観点を持った工程改善が難しく、大きな効果を上げにくい

After

- 工程のデジタル化・自動化によりデータを取得。分析・シミュレーションにより、全体最適の観点で改善ポイントを科学的に発見

- モニタリング・解析を続けることで、無駄や滞留を可視化し、継続的な工程改善活動を可能に

『設備』にもたらす効果

Before

- 小ロット多品種生産のニーズが高まり、稼働率向上につながると考え増強してきた設備が過剰となった

- 印刷、後処理工程の設備のバランスが悪く、設備使用待ちの滞留が生まれている

After

- データ/生産マネジメントと連携することで各設備の負荷を可視化し、予防保全によるダウンタイムの短縮と品質向上に貢献

- 工場全体の可動率向上という観点で遊休設備の見直し、最適生産を実現

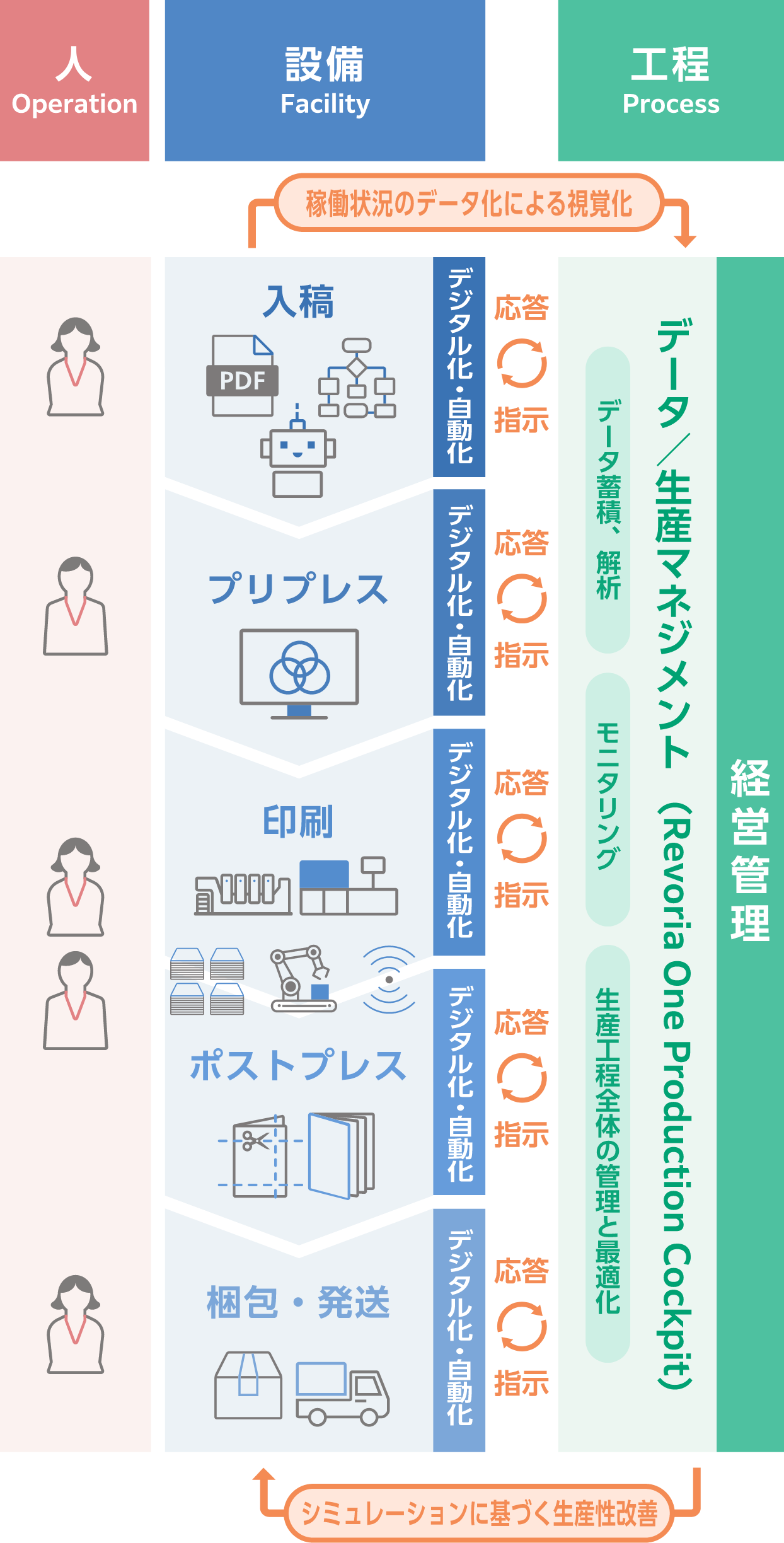

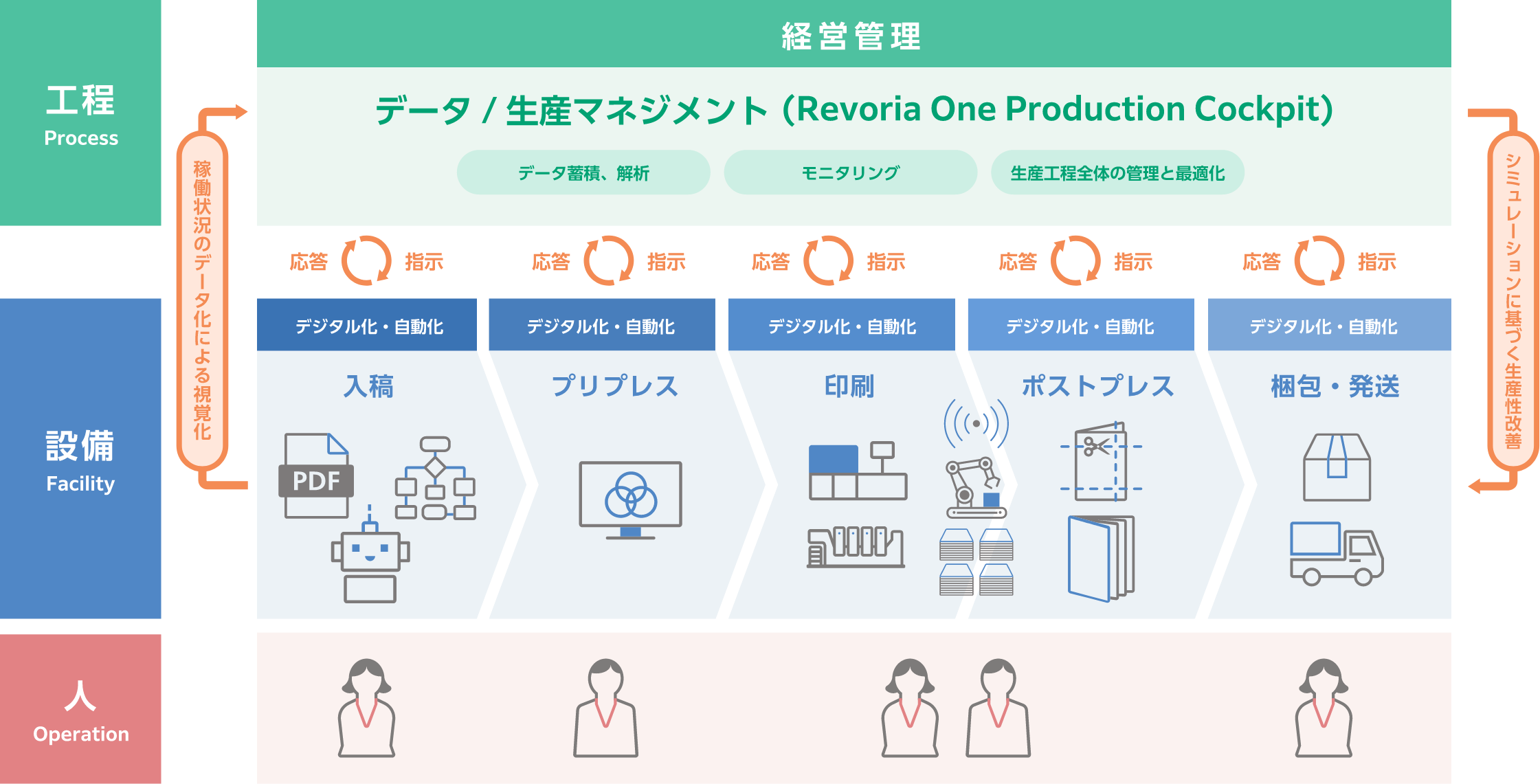

富士フイルムグループが考える

印刷スマートファクトリー

『データ/生産マネジメント(Revoria One Production

Cockpit)』を中心に工程のデジタル化と自動化を進め、工程全体を統合管理。さらに、蓄積されたデータを解析し、シミュレーションを行うことで継続的な工程改善を支援します。

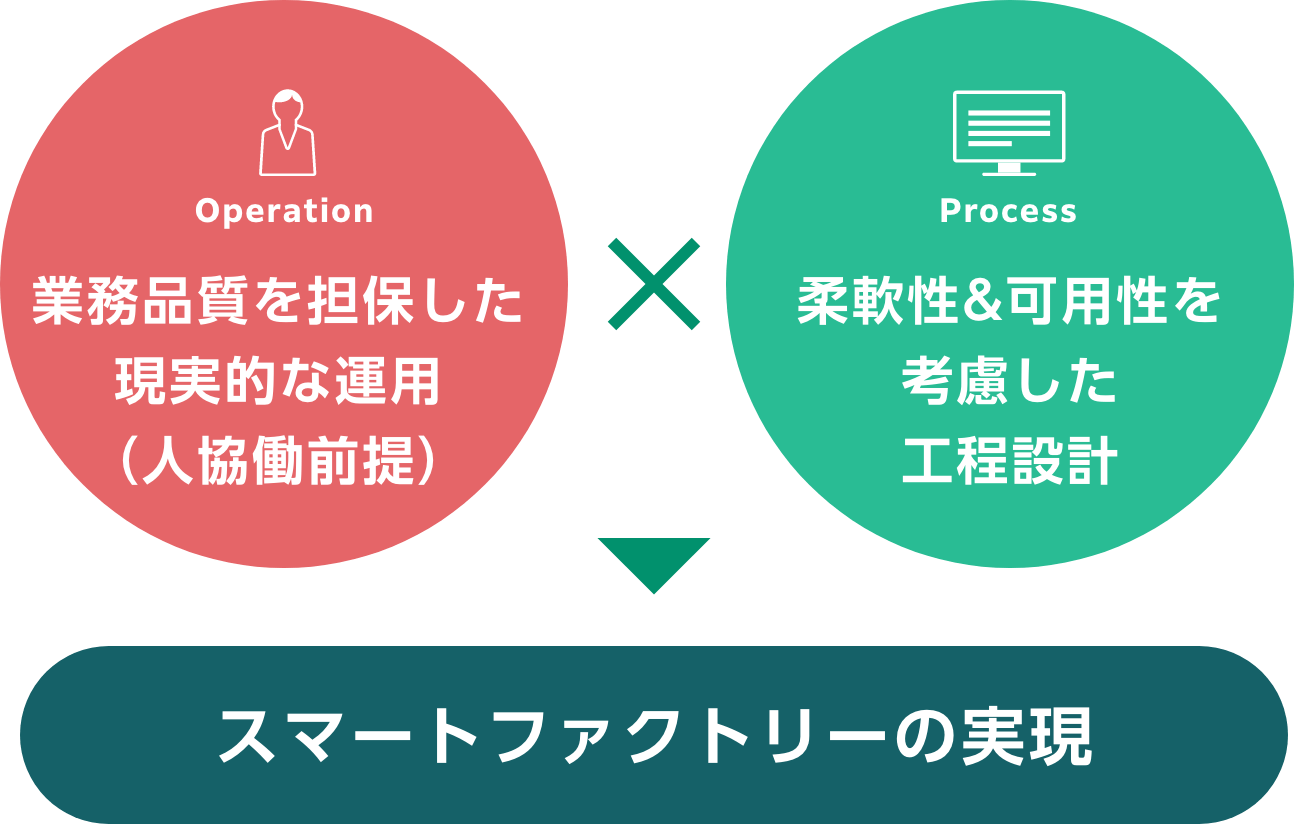

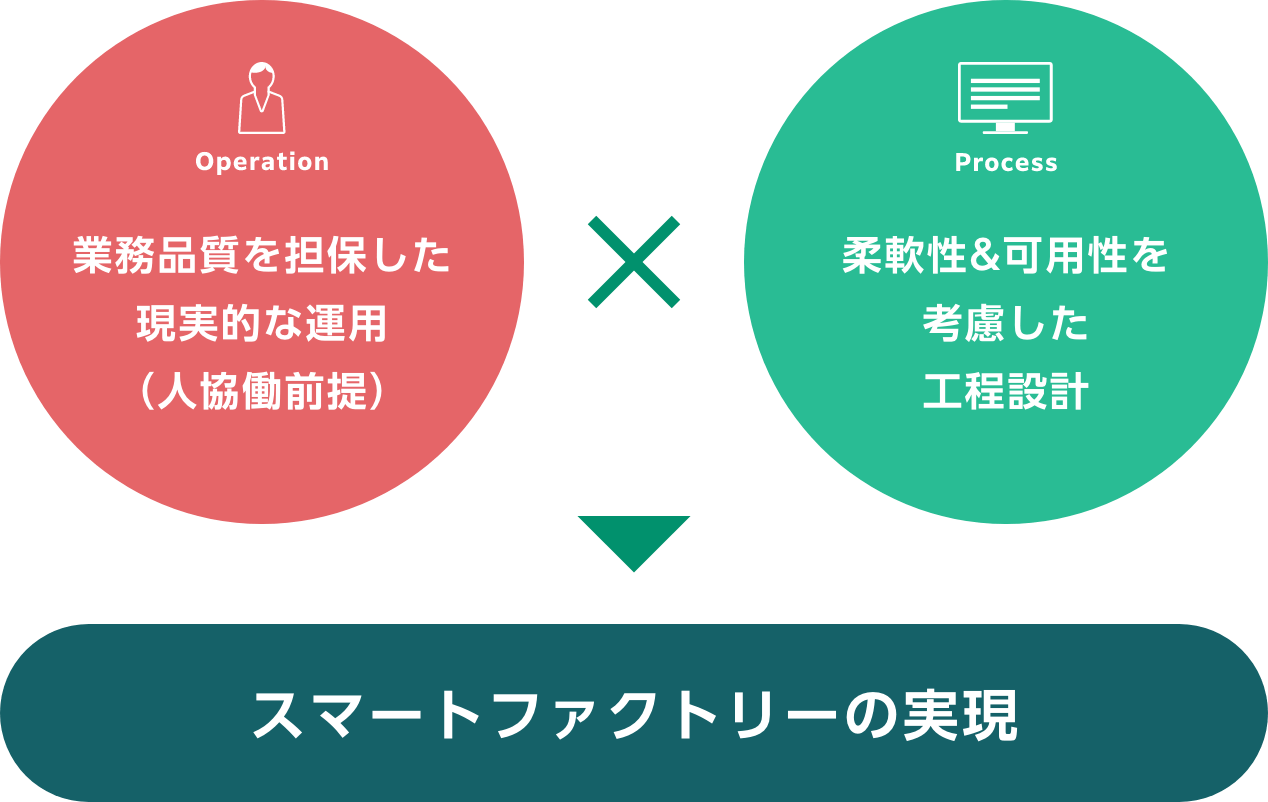

スマートファクトリーの実現にあたっては、生産性の向上のみならず、業務品質を担保した現実的な運用と、柔軟性と可用性を考慮した工程設計をご提案します。

このような取り組みによって三適生産(タイミング・量・経営リソース)を実現し、「顧客提供価値の最大化」と「利益最大化」を両立できる『スマートファクトリー』を実現していきます。

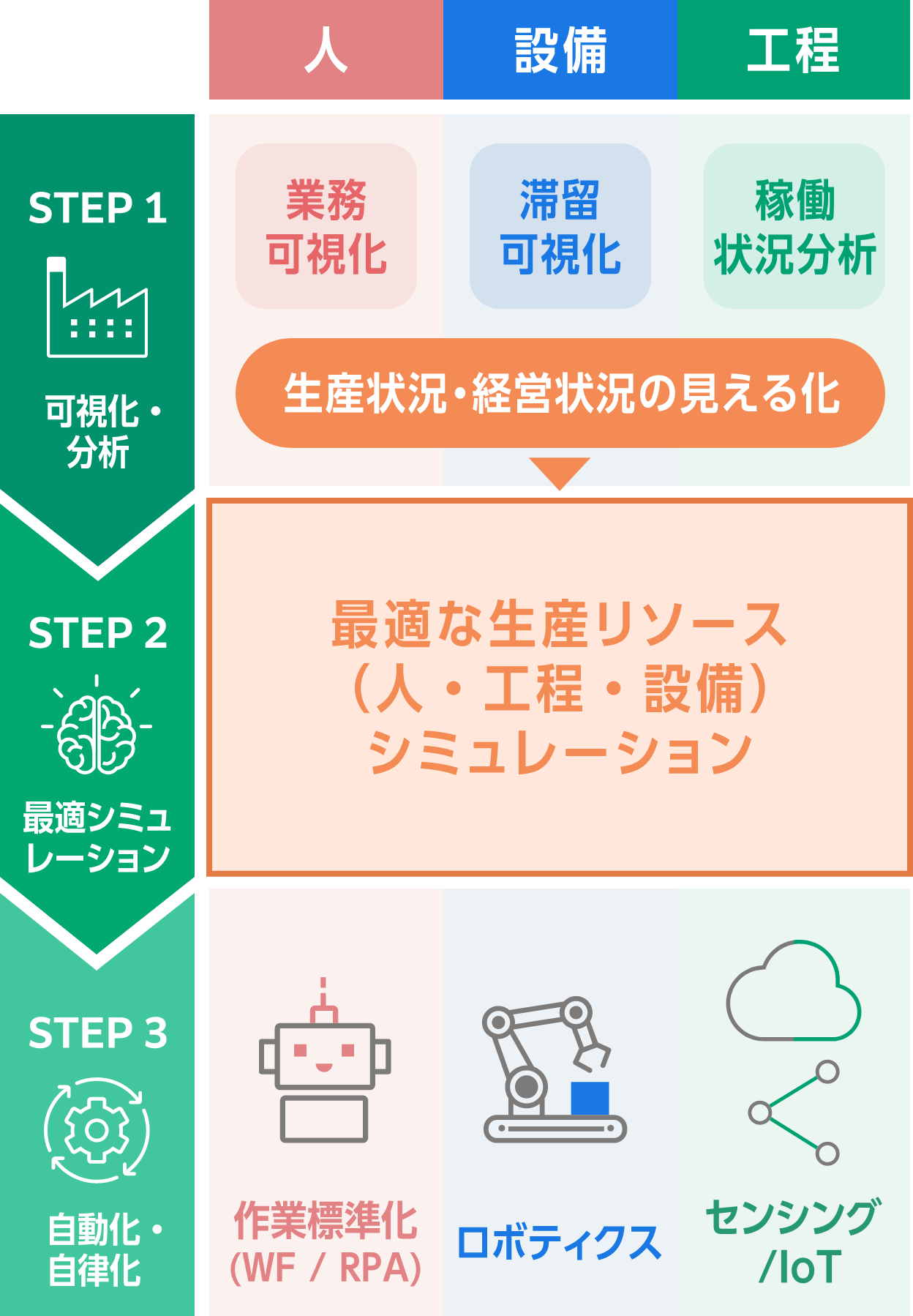

スマートファクトリーの

取り組みステップ

まずはデータを活用して現状を見える化。その後、『人』・『工程』・『設備』の観点で最適な生産リソースを科学的にシミュレーションし、自動的・自律的に稼働する『スマートファクトリー』を目指します。

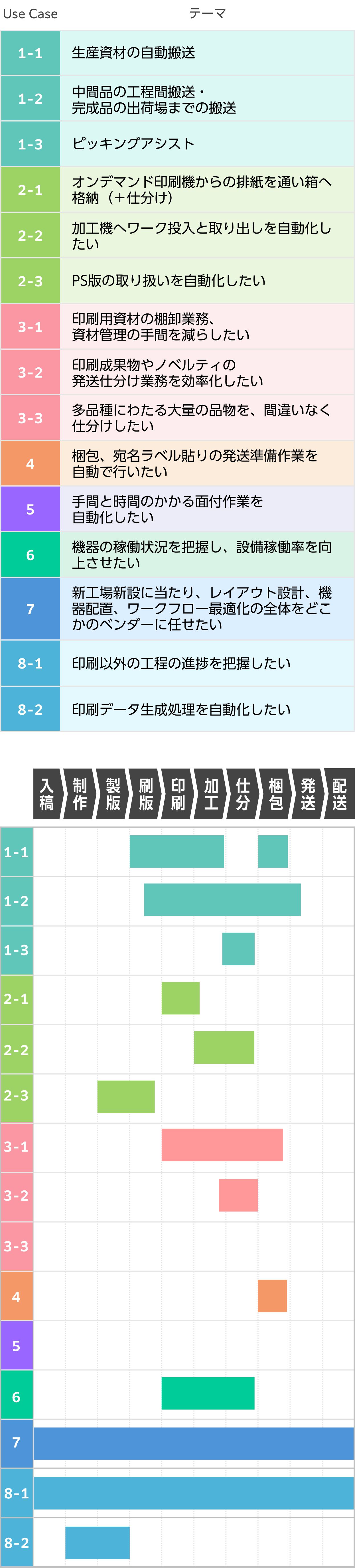

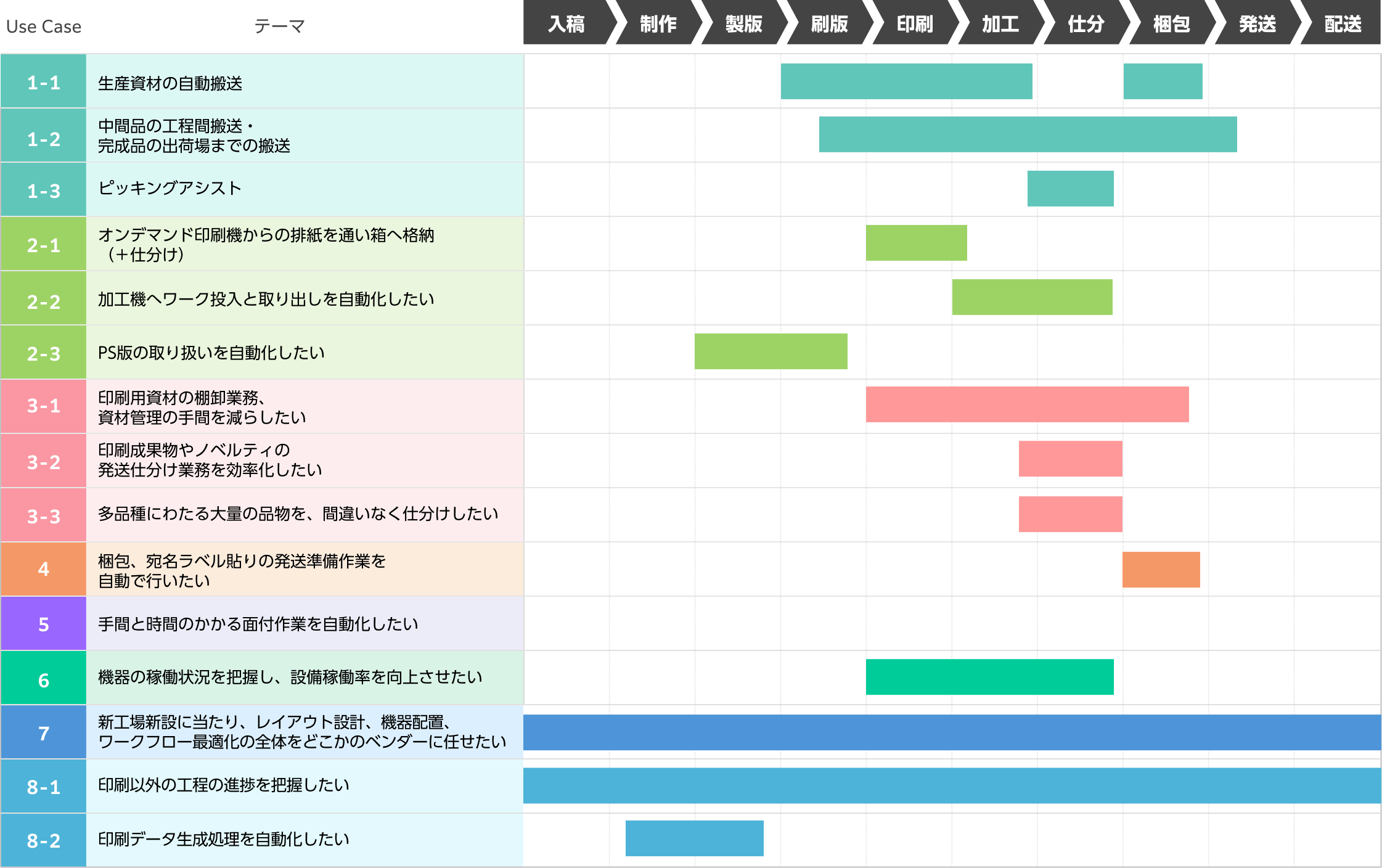

スマートファクトリー事例

スマートファクトリーの

ご提案

わたしたちがスマートファクトリーの実現に向けて、各プロセスでご提供する事例をご紹介します。

-

印刷工場の生産性/人材確保・育成などに関するお悩みはお気軽にご相談ください。

印刷事業に関するお悩みはお気軽にご相談ください

- ご相談受付中