新型コロナウイルスの脅威に全世界が立ちすくむ中、富士フイルムは独自の技術を駆使して、総力を上げて新型コロナウイルス感染症対策に取り組んでいる。

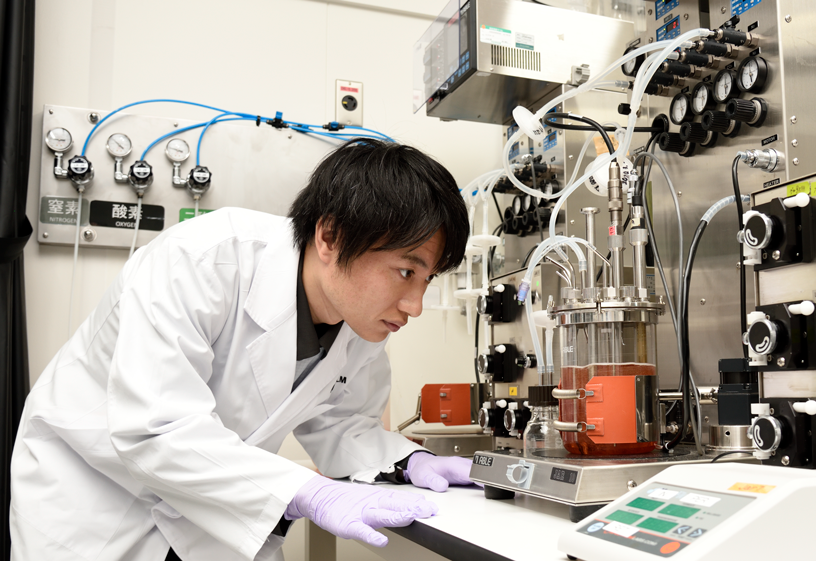

バイオ医薬品の生産技術開発の最先端にいる研究者が、これまでのキャリアとその思いを語る。

業界ナンバーワンの企業ならどんな分野でも切り拓いていける

現在、バイオ医薬品生産に携わる、富士フイルムの若手マネージャー。その礎となっているのは、学生時代の研究、そして入社後にフィルムを扱う中で得た知識だ。

大学で専攻した「化学工学」は、研究室で行われる試験管レベルの化学合成や混合から、実際の化学製品をどうやって生産していけばよいのか解き明かす学問。混合や反応、分離などの現象を一つずつ見ながら、工場で大量に合成する場合に問題が起きないかどうか、それに対してどのように対応すべきかを予測して反応式や定式を作ったり、生産装置を設計するものだ。

化学工学の素地を持った彼が富士フイルムを選んだ大きな決め手は、非常に高度な化学の技術を必要とする写真フィルムにおいて「業界トップ」であることだった。

「業界トップの企業であれば、どんな分野に進出しても先頭を切って切り拓いていけるはず――私もそんな仕事がしてみたいと思いました。また、大学院の歴代OBが何人も活躍していることから、働く環境が整っているのだろうなとの思いもありました」

入社後は「生産技術センター」に配属され、液晶パネル用部材などの開発にあたった。「生産技術」は、実験と生産を理論式でつなげることを目的としている。研究所で構築した理論に基づいて、工場での製造条件や製造装置の仕様を詰めていく技術だ。例えば、写真フィルムの品質を高めるためには、ベースフィルムに乳剤を均一な薄さで塗布することが必要だが、理論的にどのような乾燥条件(温度や時間など)が必要かを考え、そこから生産速度や乾燥工程の長さ、加熱速度などを決定していく。

「生産技術センターでは液晶パネル用フィルムの製造装置について、パイロット機の開発から現場での実機の立ち上げまでを担当しました。化学工学と関係が深く、学生時代の学びを活かすことができました。スマートフォンやテレビの液晶など、身近な場面でフィルム素材がこんな役割を果たしているのかと、驚きと感動の連続。フィルム素材を応用してどんな新しいことができるかを考えながら、仲間ともに意欲的に取り組んでいました」

そんな中、急な辞令が下った。異動先での業務は、バイオ医薬品*の生産プロセス開発。これまでとは全く毛色が違う分野への異動に、正直、戸惑いを隠せなかった。

バイオ医薬品とは?

バイオ医薬品とは?

遺伝子を組み換えた微生物や動物細胞に作らせたタンパク質などを活用した医薬品で、副作用が少なく高い効果が期待できる。

物理や化学とは違う“生き物”「生産性10倍」の困難

彼が新たに参画することとなったのは、「バイオCDMO事業」の新プロジェクトだ。「CDMO」(Contract Development and Manufacturing Organization)とは、製薬会社などから、製造プロセスの開発から商用生産までを受託する部門のことだ。特に、バイオ医薬品の生産では高度な生産技術と設備が必要となるため、専門会社に委託するケースが増えている。彼は、グループ会社であるFUJIFILM Diosynth Biotechnologies(フジフイルム・ダイオシンス・バイオテクノロジーズ:以下FDB)が製造を請け負うバイオ医薬品の生産性を、それまでの10倍に向上させることに取り組むことになった。FDBはバイオ医薬品分野で世界トップクラスのCDMOだ。

バイオ医薬品製造の工程は、1.細胞の作製、2.細胞の栄養源(培地)の供給、3.培養、4.有用なタンパク質の精製、の4つに分かれており、生産性を上げるためにはこれらの要素すべてをベストの状態にする必要がある(図説1)。彼が担当することになったのは3.の培養プロセス。細胞を安定的かつ効率的に育てるためのプロセスの設計者としてプロジェクトに携わることとなった。

「“生産性10倍”の培養プロセスを開発するには新たな視点が求められ、技術的に難しいことばかり。一つの壁を越えるのに1年以上かかることもありました。また、物理や化学と違って、相手は“生き物”です。一般的に明確になっていないメカニズムが多く、コントロールしにくい。私自身も理解が追いつかない。装置の中で1か月間培養した後でないと実験結果が分からないため、トライできる回数も少なく、慎重かつ効率的にプロジェクトを進める必要がありました。環境の違いに慣れると同時に、細胞の本質を理解するまでにはかなりの時間を要しました」

細胞を増やす際に、均一かつ必要十分な量の酸素を与え、かき混ぜるプロセスがある。酸素が多すぎたり、かき混ぜすぎたりすると、細胞は壊れてしまう。「マイルドかつ大量に酸素を与える、絶妙なバランスを保ったプロセスの設計」が必要だ。また、培養液から医薬品に有用なタンパク質を取り出すフィルタリングのプロセスでは、培養期間の1か月にわたってフィルターの詰まりを阻止しなければならないという課題があった。加えて、長期間にわたる連続培養では「同じ品質のものができているか、同じ条件で培養できているか」という観点で細胞の状態を常にチェックする必要があり、その監視や制御も非常に緻密で、労力を要するものだった。

「生産性10倍という目標に対して、私が取り組んでいたプロセスの効率化だけでその4~6割が達成できることが分かっていました。プレッシャーは大きかったですが、自分がやらなければ誰がやるのかという思いで、必死に取り組んでいましたね」

図説1 バイオ医薬品の製造プロセス

壁を乗り越えるためのヒントは富士フイルムの独自技術と企業風土

悩みながら試行錯誤を重ねる日々。しかし、解決の糸口は身近なところにあった。

生物学者と協力しながら、細胞の特性に理解を深めるにつれ、フィルムの技術と相通じるものを発見することとなったのだ。化学現象であれ、生物であれ、同じ考え方で取り組めることに気づいたのだという。

「細胞に酸素を与えるには、酸素をどう効率的に培養液に溶かすか、また、溶けた酸素をどのようにして細胞に送るかがポイントになります。液体に酸素を溶かす方法について検討するのは化学工学のテーマそのものであり、フィルムの溶液製膜(液状の材料を薄く流して乾燥させ、フィルムにする)にも同様の理論を使うプロセスがあります。そこで、溶液製膜に携わるかつての部署の同僚に知恵を借りながら理論式を作りました」

また、酸素を溶かす際に培養液に発生させる酸素の泡のサイズにも着目。フォトペーパーなどの化学材料を作る際のセンサー技術をもとに酸素の泡のサイズを測定する装置を作り、解析して式を算出することができた。

同様に、フィルター詰まりの問題を解決する際にも、フィルムの製造技術がヒントとなった。フィルム原料を溶かす工程にもゴミを取るためのフィルターがあり、詰まりを起こしにくくする技術があった。その知識を応用し、成分を効率的に取り出すことができるようになったのだ。さらに、培養後の精製プロセスでも、フィルムの原料を混合するときに生じるムラを解決する技術が、精製プロセスで使う処理液の混合ムラ・濃度ムラ解消のヒントとなり、結果として質のよい装置、そして生産プロセスが完成した。

「新しいものを生み出すために、これまでにない方法論が必要になったら、自ら作り出す――それが富士フイルムの企業風土なんです。先んじて結果を出そうと挑戦し続ける意欲と、それを実現する技術があるからこそ、一つひとつの課題に根気よく向き合うことができる。今回の開発では、私自身がフィルムの製造で培った知見をベースに、各分野のエキスパートに協力を仰ぎ、問題を解決することができました。富士フイルムの伝統を自らの活動を通じて体感できたと思っています」

写真フィルムから、医療機器や医薬品、化粧品、さらには半導体材料まで――富士フイルムが成し遂げてきた事業の多角化の本質がここにあった。

私にしかできないことがここにある世界の人々の健康に貢献したい

現在、本プロジェクトを通じて開発された独自技術を応用し、実際にバイオ医薬品工場で使用される大きなサイズの連続生産装置の立ち上げに携わっている彼。バイオ医薬品の連続生産には競合他社も力を入れているが、「この規模と生産性で連続的に細胞培養できるものは他にはない」と彼は胸を張る。

新型コロナウイルスが世界中の人々に脅威を及ぼす中、ワクチンや治療薬の開発や増産が各国で進む。生産性が高く、コスト削減も期待できる「細胞の連続培養技術」は新型コロナウイルス感染症の治療薬の開発・生産にも重要な鍵となる。これを支えるのが、写真フィルムに由来する生産技術の強みだ。

「生産技術に加え、解析技術もあるのは富士フイルムならでは。課題にぶつかった際には本質に立ち戻り、メカニズムのレベルで何が起きているか理解しようとする文化が、富士フイルムにはある。常に本質を押さえているからこそ、自由自在な応用が可能になるんです」

生産技術の範囲は広いが、彼のように培養プロセスに特化した人材は競合他社にも少ない。 「大変なことは多いですが、培養プロセス専門の自分にしかできないこともある。これからも世界の人々の健康に貢献していきたい」と意気込む。

使命感にあふれる彼。信頼できる技術と仲間の支えが、今のあくなき挑戦へとつながっている。

- * 部署名・インタビュー内容などは、2020年10月時点の取材内容に基づきます。