Jos van Dommelen, hoofd facilitaire dienst Fujifilm en Daan de Wijs, in-house waste coördinator PreZero bij de papierbalen-pers.

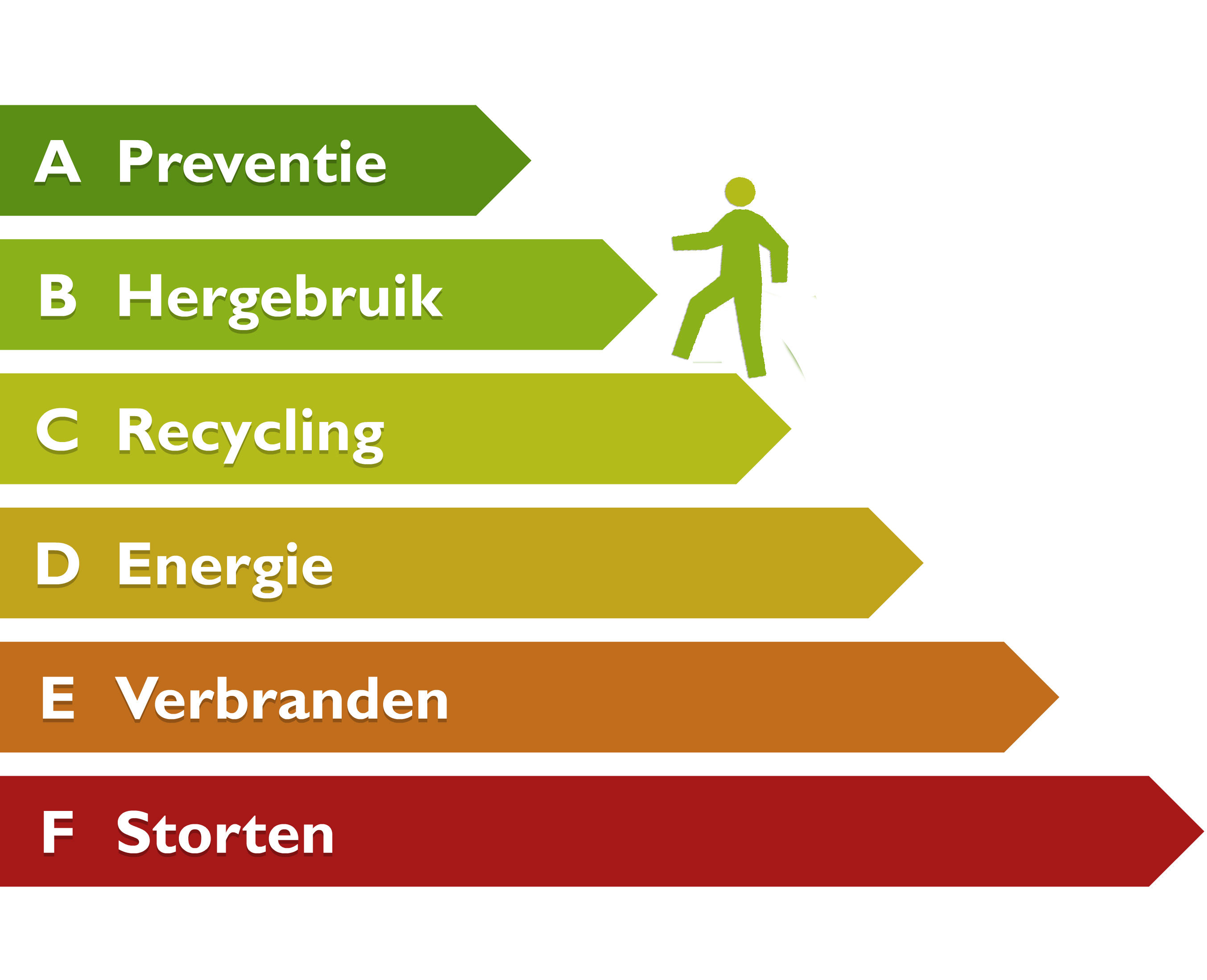

De vele afvalstromen zijn bij Fujifilm altijd al een punt van aandacht geweest, duurzaamheid en duurzaam ondernemen staat hoog op onze agenda. De ruim 60 hectare grote productielocatie van Fujifilm in Tilburg kent veel verschillende productieprocessen met ieder hun eigen afvalstromen, 95% hiervan valt onder chemie. Jos van Dommelen, hoofd facilitaire dienst legt uit: “We streven ernaar alle afvalstromen zo goed mogelijk te verwerken en gaan voor “Zero landfill”. Hierbij maken we gebruik van de Ladder van Lansink, dé standaard op het gebied van afvalbeheer. We gaan voor het niet gebruiken van de onderste trede( storten) en streven continue naar het duurzamer verwerken van onze afvalberg en dus een hogere positie op de ladder. Met trots kunnen we zeggen dat onze manier van afval verwerken ons gemiddeld tussen de tweede en derde trede van de ladder brengt. Er zullen altijd afvalstromen bestaan maar we blijven verbeteren om minimaal op deze positie te blijven.”

Total waste management

Vanaf 2009 zijn alle afvalstromen ondergebracht bij één partij. Ons Total Waste Programma hebben we ondergebracht bij PreZero. Wat betekent dit in de praktijk? Jos: “PreZero is onze adviseur, dienstverlener en partner bij het afvoeren en coördineren van alle afval- en grondstoffen. Dat zijn er heel wat voor onze grote productielocatie, we praten over ruim 560 verschillende ingerichte afvalstromen.”

In dit partnerschap werken we samen aan vraagstukken in ons afvalbeleid en de best passende oplossing per situatie. Dan gaat het over de grootste afvalstromen vanuit het productieproces: aluminium en zilverhoudend papier maar ook over afval scheiden in de fabrieken en kantoren. Hoe kunnen we onze afvalprocessen verbeteren en efficiënter uitvoeren? Daan de Wijs, in-house waste coördinator van PreZero vertelt: “Voor het verwerken van volle containers afval hebben wij een QR code scan ontwikkeld. Transporten worden automatisch gemeld via de QR code en daardoor snel verwerkt in ons systeem, wat voor beide partijen veel efficiency in het proces oplevert.”

Minimale verspilling met het 5S systeem

Jos: “Als Japans bedrijf werken we bij Fujifilm vaak volgens het 5S systeem. 5S is een begrip uit de Japanse managementfilosofie ‘Lean Manufacturing’, en verwijst naar vijf Japanse woorden die ‘schoonmaken’ of ‘opruimen’ beschrijven.

| Seiri | Scheiden |

| Seiton | Schikken |

| Seiso | Schoonmaken |

| Seiketsu | Standaardiseren |

| Shitsuke | Standhouden of Systematiseren |

Als je werkt volgens het 5S systeem, streef je onder andere naar het tegengaan van verspilling. Deze manier van werken, als onderdeel van Lean Manufacturing, draagt ook bij aan het reduceren van onze afvalstromen. Wat in grote lijnen inhoud voor onze afvalstromen: scheiden bij de bron, separaat afhandelen en schoonhouden van de omgeving en materialen.

Plannen voor de toekomst

Jos legt uit: “Ieder jaar kijken we naar onze huidige en nieuwe afvalstromen. Welke processen kunnen we verbeteren en welke mogelijkheden zien we om hoog op die ladder te blijven?” Dit zijn een paar voorbeelden uit de lijst van onderwerpen die op het programma staan om te worden onderzocht en uitgewerkt:

- Het recyclen van Fujifilm (wegwerp) kleding tot nieuwe producten

- Het efficiënter hergebruiken van houten pallets

- Aluminium sulfaat afvoeren via onze eigen waterzuiveringsinstallatie om transportkosten te besparen

- Recyclen van glasversterkte, polyester cores

De Fujifilm slogan “Never Stop innovating for a healthier world” houden we hierbij altijd voor ogen. We zullen nooit stoppen met het streven naar duurzamere verwerking van onze afvalstromen.